La manutenzione predittiva è un approccio proattivo che può offrire vantaggi significativi nell’automazione di fabbrica. Utilizzando tecnologie come il rilevamento delle vibrazioni e l’intelligenza artificiale (AI) nell’edge, la manutenzione predittiva può rilevare potenziali guasti delle apparecchiature prima che si verifichino.

Le linee di produzione in fabbrica, i robot di produzione (vedi Figura 1) e le turbine eoliche possono rompersi inaspettatamente a causa di guasti hardware che sono molto costosi da riparare. Alcuni di questi guasti, che interessano ingranaggi, motori e interconnessioni meccaniche usurati, potrebbero già essere visibili molto prima di un guasto totale.

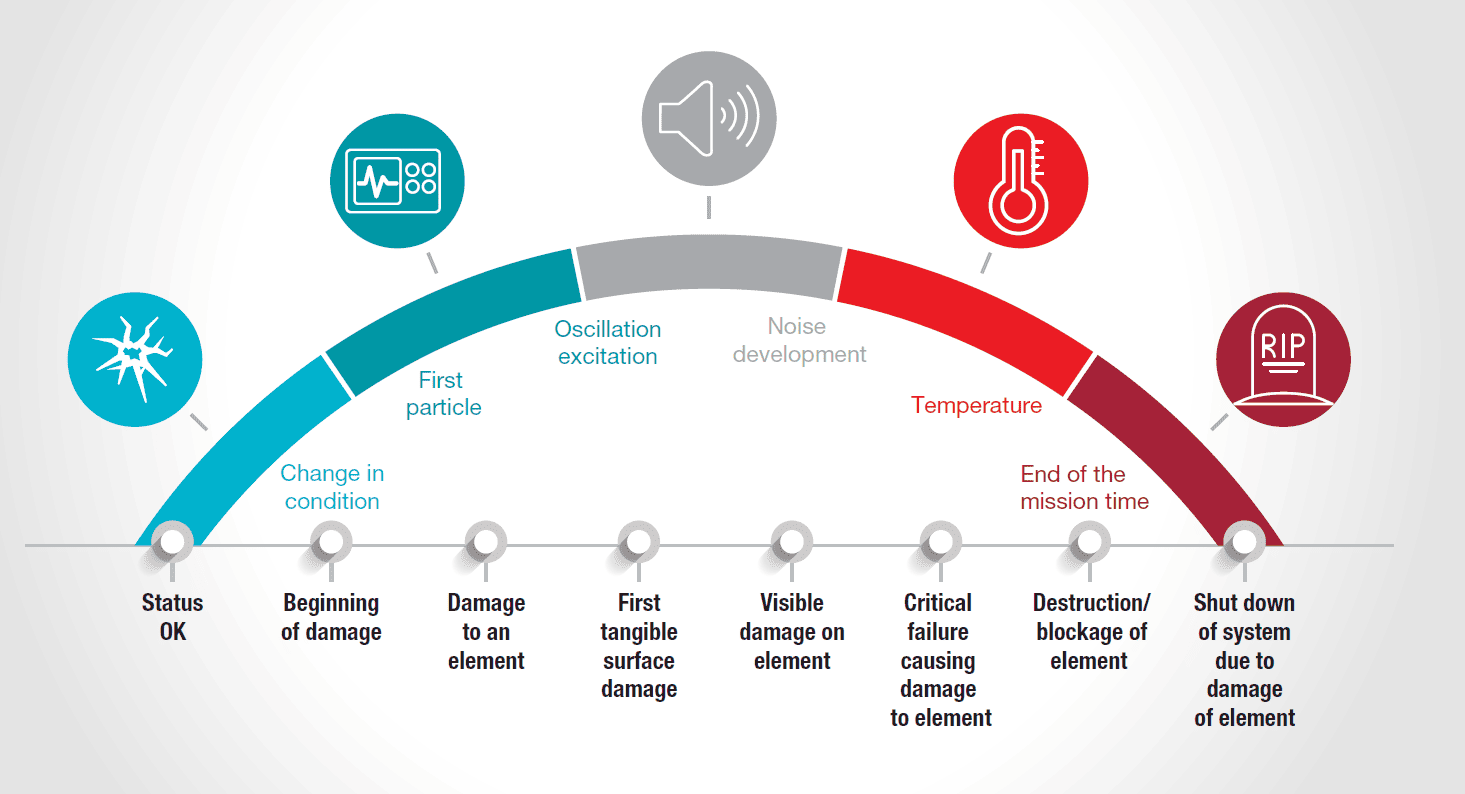

Alcuni di questi guasti, che interessano ingranaggi, motori e interconnessioni meccaniche usurati, potrebbero già essere visibili molto prima di un guasto totale. La Figura 2 illustra le fasi di tale degrado nel tempo.

La manutenzione predittiva è un approccio proattivo che può offrire vantaggi significativi nell’automazione di fabbrica. Utilizzando tecnologie come il rilevamento delle vibrazioni e l’intelligenza artificiale (AI) nell’edge, la manutenzione predittiva può rilevare potenziali guasti delle apparecchiature prima che si verifichino, consentendo ai team di manutenzione di intraprendere azioni correttive prima che si verifichino guasti alle apparecchiature, riducendo così il rischio di tempi di inattività non pianificati, aumentando la durata delle apparecchiature, migliorando l’efficienza operativa.

La tecnologia di rilevamento delle vibrazioni svolge un ruolo fondamentale nella manutenzione predittiva, consentendo il monitoraggio delle apparecchiature, mentre poi l’intelligenza artificiale edge consente l’analisi in tempo reale dei dati rilevati.

Manutenzione predittiva con rilevamento delle vibrazioni e analisi con edge AI

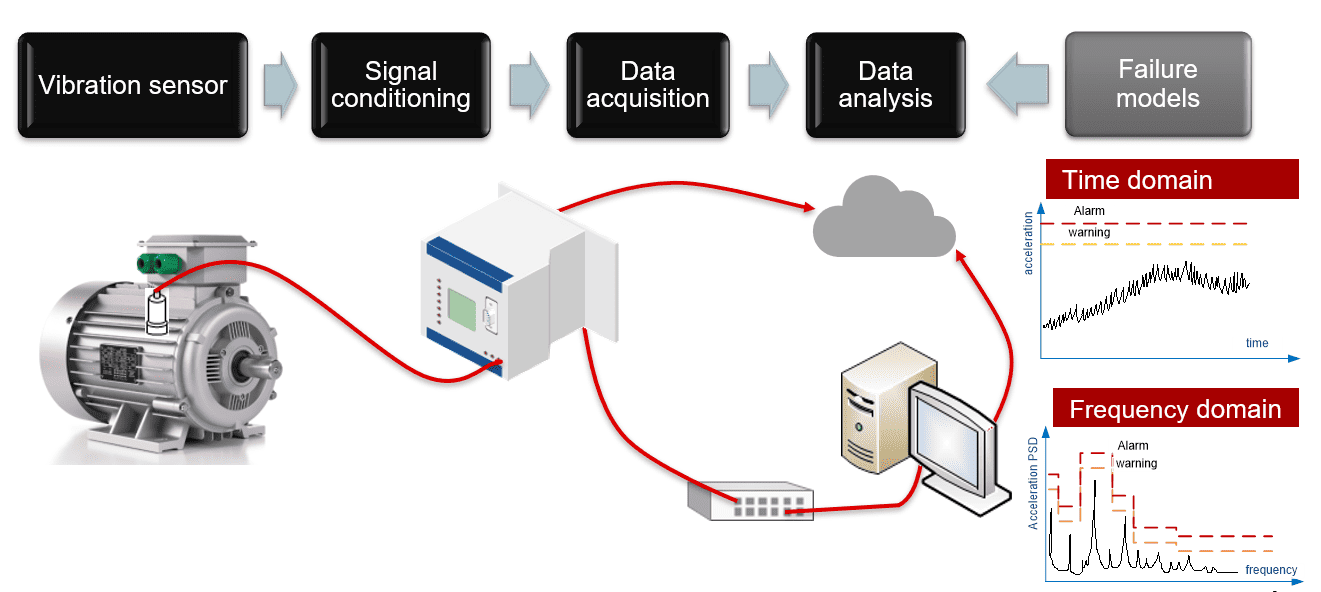

Un sistema di manutenzione predittiva con rilevamento delle vibrazioni e analisi edge AI contiene i componenti mostrati nella Figura 3.

Collegato al motore o alla turbina è presente un sensore piezoelettrico elettronico integrato (IEPE), che misura la vibrazione nel macchinario. Il segnale analogico acquisito dal sensore di vibrazione IEPE viene convertito in un segnale digitale; prima, tuttavia, il segnale subisce un processo di condizionamento per poter essere convertito correttamente da analogico a digitale. La successiva analisi dei dati, generalmente eseguita utilizzando grafici nel dominio del tempo e della frequenza, viene eseguita sulla scheda del sensore per confrontare i dati con i modelli di guasto. La trasformata veloce di Fourier (FFT) è un metodo di analisi dei dati.

Un motore o una turbina malfunzionante mostrerà ampiezze più elevate, oltre a picchi aggiuntivi nel grafico nel dominio della frequenza. Un gateway di raccolta dati invia i risultati dell’analisi dei dati al cloud, dove un operatore dell’impianto verifica l’informazione.

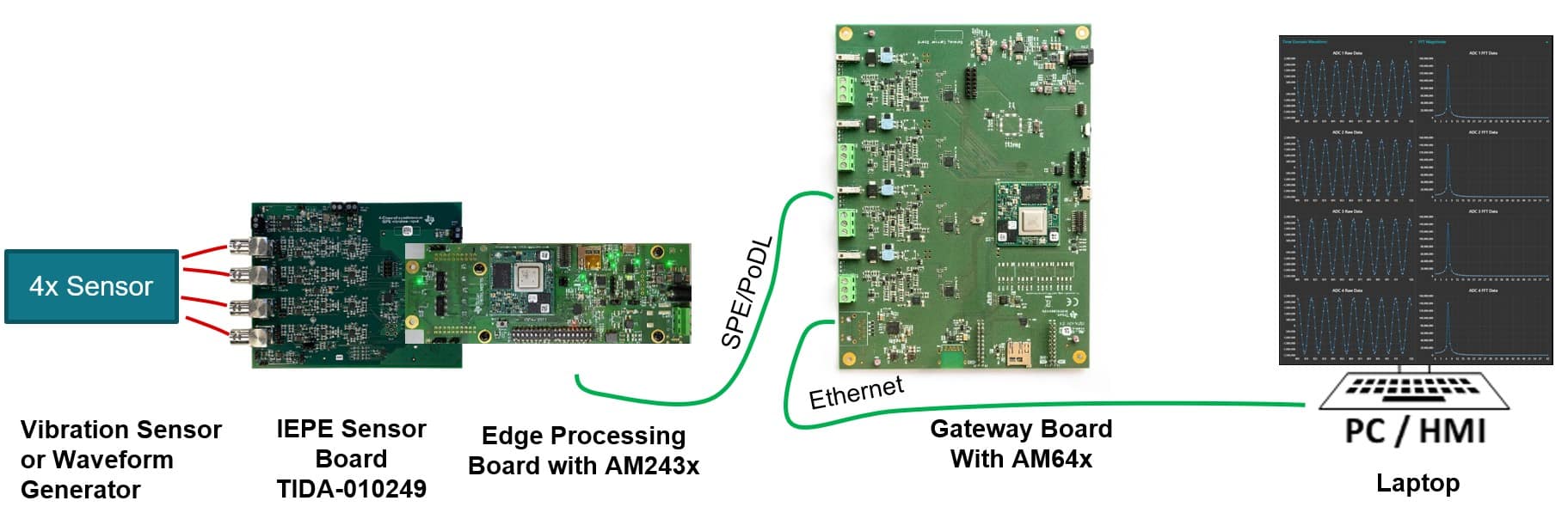

La Figura 4 mostra un sistema di manutenzione predittiva con hardware Texas Instruments. La scheda del sensore IEPE si collega a un massimo di quattro sensori di vibrazione IEPE. La scheda sensore IEPE esegue anche il condizionamento del segnale e l’acquisizione dei dati con il convertitore analogico-digitale (ADC) delta-sigma ADS127L11. La scheda di elaborazione edge legge i campioni ADC utilizzando il microcontrollore (MCU) AM2434 ed esegue calcoli FFT e ulteriori analisi dei dati. La scheda di elaborazione edge è alimentata da Power over Data Line (PoDL), che combina dati e alimentazione utilizzando Ethernet a coppia singola (SPE).

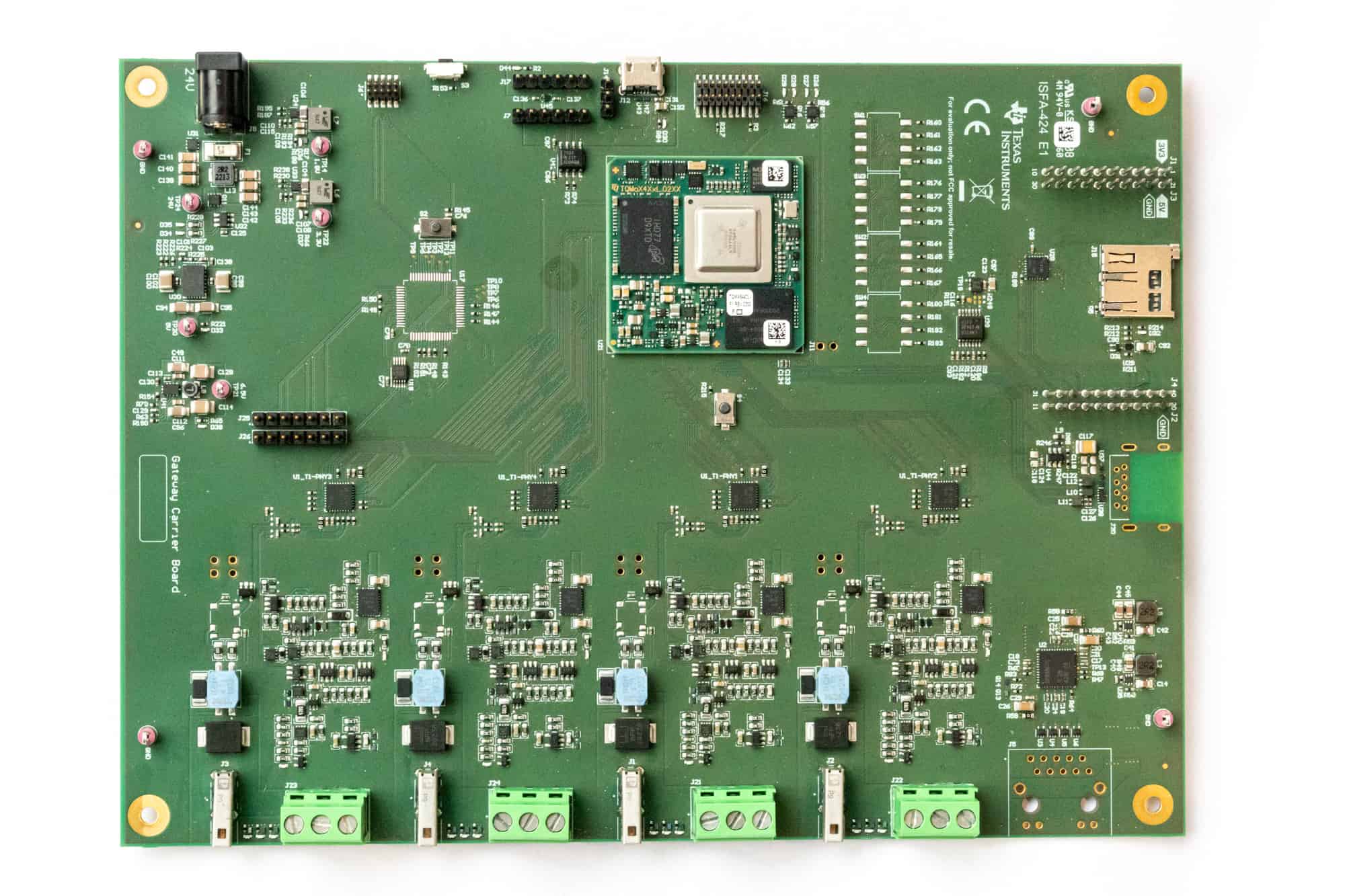

La scheda di elaborazione edge invia l’analisi dei dati (come i risultati FFT) tramite SPE alla carrier board del gateway. La carrier board raccoglie l’analisi dei dati da un massimo di quattro schede di elaborazione edge, che sono collegate tramite le quattro porte SPE/PoDL. In totale, questa scheda portante gateway può raccogliere l’analisi dei dati per un massimo di 16 sensori di vibrazione IEPE.

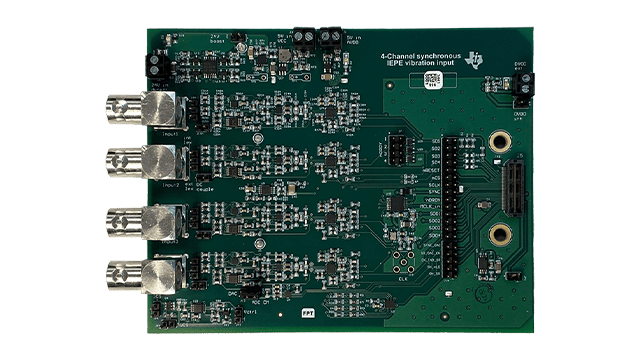

Il progetto di riferimento dell’interfaccia del sensore di vibrazione sincrono a quattro canali (Figura 5) è un’interfaccia sincrona a banda larga ad alta risoluzione. Il suo obiettivo principale sono le applicazioni di rilevamento delle vibrazioni, ma è anche adatto a qualsiasi applicazione che richieda front-end a banda larga, come il monitoraggio della tensione e della corrente trifase nella correzione del fattore di potenza. Contiene quattro front-end della catena di segnale e quattro ADC ADS127L11. L’interfaccia parallela dell’ADC si interfaccia con l’MCU della carrier board del gateway del sensore e consente un bus dati ad alta velocità.

L’interfaccia del sensore piezoelettrico elettronico integrato (IEPE) a banda larga sincrona a quattro canali si collega a quattro singoli sensori di vibrazione IEPE, che sono posizionati direttamente su fonti di vibrazione come motore o riduttore.

La scheda di elaborazione edge (Figura 6) contiene quattro MCU basati su AM2434 Arm Cortex-R5F, core programmabili in tempo reale per l’interfaccia con la scheda del sensore e il livello fisico (PHY) SPE DP83TD510E. La scheda di elaborazione edge riceve i campioni ADC tramite l’interfaccia parallela dalla scheda sensore. L’MCU Cortex-R5F esegue l’analisi dei dati tramite FFT e invia tale analisi mediante l’interfaccia SPE T1L a 10 Mbps alla carrier board del gateway.

La scheda di elaborazione edge e la scheda del sensore IEPE ricevono l’alimentazione a 24 V tramite PoDL dalla connessione SPE a due fili. La scheda di elaborazione edge utilizza FreeRTOS sull’MCU Cortex-R5F e il SOM TQMa243xL di TQ-Group, che comprende l’MCU AM2434, quattro memorie ad accesso casuale a doppia velocità, una scheda multimediale embedded e un circuito integrato di gestione dell’alimentazione. Il SOM semplifica il layout della scheda e il time-to-market durante lo sviluppo della carrier board del gateway.

La scheda carrier del gateway (Figura 7) contiene due microprocessori Arm Cortex-A53 e quattro MCU Arm Cortex-R5F. La carrier board del gateway dispone di quattro porte per apparecchiature di alimentazione SPE/PoDL per fornire dati e 24 V a un massimo di quattro schede di elaborazione edge. La portata del cavo dell’interfaccia SPE raggiunge i 2000 metri. La scheda portante del gateway fornisce una porta di uplink Gigabit Ethernet per connessioni cloud e tecnologia operativa. Il sistema operativo della carrier board del gateway utilizza Linux che gira sul SOM TQMA64XXL di TQ-Group.

Conclusione

Per ridurre i tempi di inattività, i costi e i danni, gli operatori degli impianti di fabbrica devono investire nell’automazione che supporti la manutenzione predittiva con monitoraggio delle vibrazioni e con edge AI.

I prodotti analogici e digitali di Texas Instruments, come quelli descritti in questo articolo, consentono di realizzare validi sistemi di manutenzione predittiva.

Thomas Mauer è System Application Engineer, Member Group Technical Staff (MGTS) presso Texas Instruments.