Per decenni, il motore a combustione interna (ICE) ha garantito la trazione delle vetture così come i sistemi di riscaldamento e raffrescamento. Ora l’industria automobilistica ha imboccato decisamente la strada dell’elettrificazione, prima con sistemi ibridi (HEV) e adesso sempre di più con veicoli completamente elettrici (EV). Come funzionano i sistemi di riscaldamento, ventilazione e aria condizionata (HVAC) nelle nuove vetture?

In questo articolo vengono descritti i nuovi moduli di controllo del riscaldamento e del raffrescamento in HEV ed EV con impianti elettrici a 48 V, 400 V e 800 V. Di seguito, analizzeremo i sottosistemi relativi, con esempi e diagrammi di sistema nonché le soluzioni funzionali.

Il sistema HVAC in una vettura con motore a combustione interna

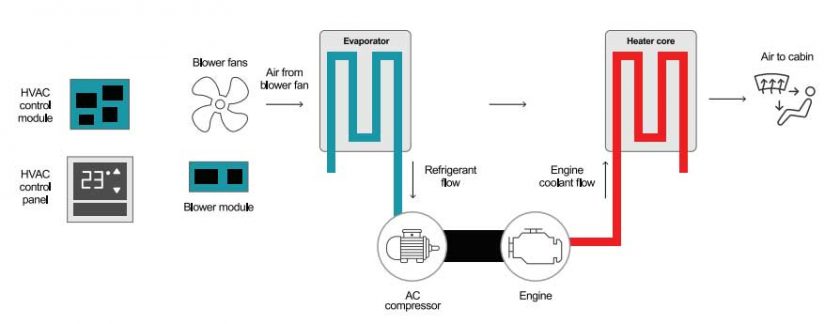

In un veicolo endotermico, il motore è la base per il sistema di riscaldamento e raffreddamento. La figura 1 illustra questo concetto.

Per il raffreddamento, l’aria dalla ventola del ventilatore entra nell’evaporatore, dove il refrigerante raffredda l’aria. Il compressore del condizionatore d’aria (AC), che è azionato dal motore, comprime quindi il refrigerante in uscita dall’evaporatore.

Allo stesso modo, per riscaldare l’aria, il calore generato dal motore viene trasferito al liquido di raffreddamento. Il liquido caldo entra nel nucleo del riscaldatore, che riscalda l’aria che viene immessa nell’abitacolo. È così che il motore gioca un ruolo fondamentale nel riscaldamento e nel raffreddamento dell’abitacolo di un veicolo endotermico.

Figura 1. Il motore svolge un ruolo fondamentale nel sistema di riscaldamento e raffreddamento di un veicolo con motore termico (ICE).

Come funziona il riscaldamento e il raffreddamento in HEV ed EV

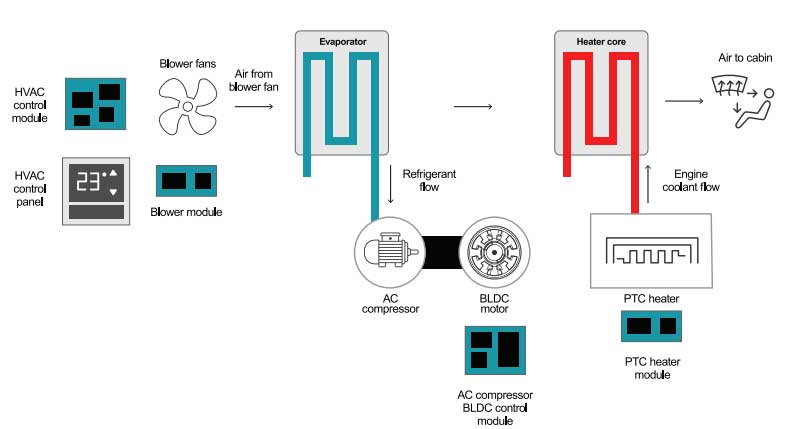

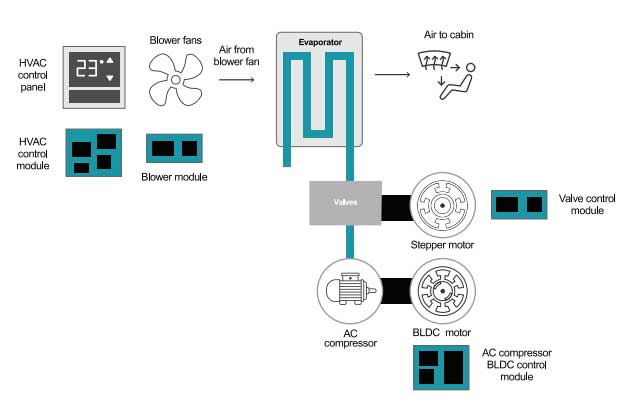

Negli HEV/EV, il ridimensionamento o l’assenza di un motore a combustione richiede l’introduzione di due componenti aggiuntivi che svolgono un ruolo chiave nel sistema HVAC, come mostrato nella Figura 2:

- Un motore DC senza spazzole (BLDC) che fa ruotare il compressore AC, al posto del motore termico.

- Un riscaldatore a coefficiente di temperatura positivo (PTC) o, in alternativa, una pompa di calore che riscalda il liquido di raffreddamento al mosto del motore termico.

Figura 2. Il sistema di riscaldamento e raffreddamento in un HEV/EV

Ad eccezione di questi componenti, il resto dell’infrastruttura del sistema di riscaldamento e raffreddamento è la stesso di un veicolo ICE. Il motore BLDC e il riscaldatore PTC (o la pompa di calore) sono necessari in assenza di un motore e comportano problemi separati in termini di consumo energetico, controllo del motore, riscaldatore resistivo e controllo generale dell’HVAC.

L’elettronica che controlla il motore BLDC e il riscaldatore PTC

Negli HEV/EV ad alta tensione, sia il motore BLDC che il riscaldatore PTC utilizzano una alimentazione ad alta tensione. Il compressore AC può richiedere fino a 10 kW di potenza, mentre il riscaldatore PTC può consumare fino a 5 kW di potenza.

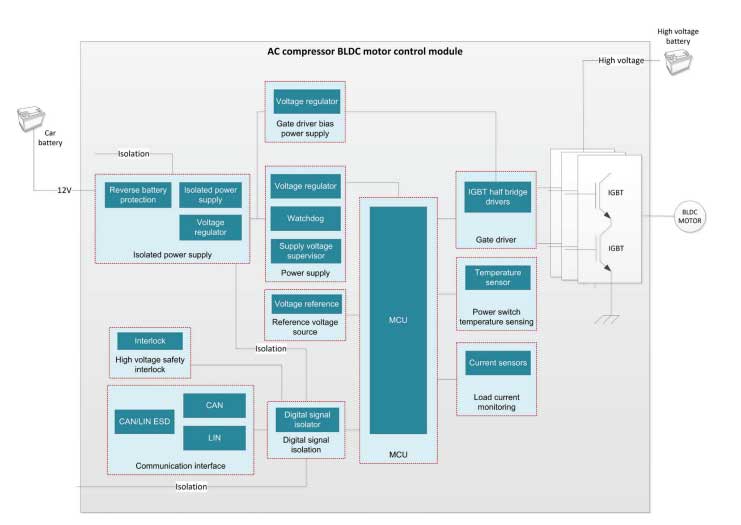

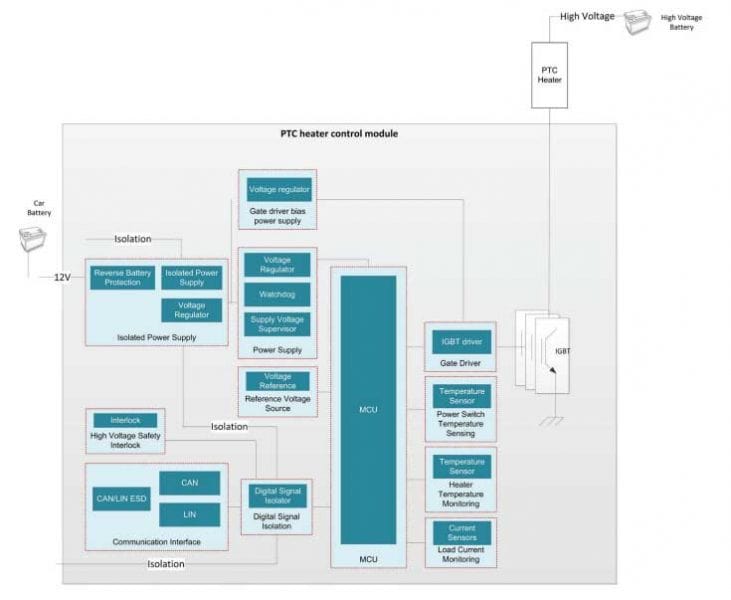

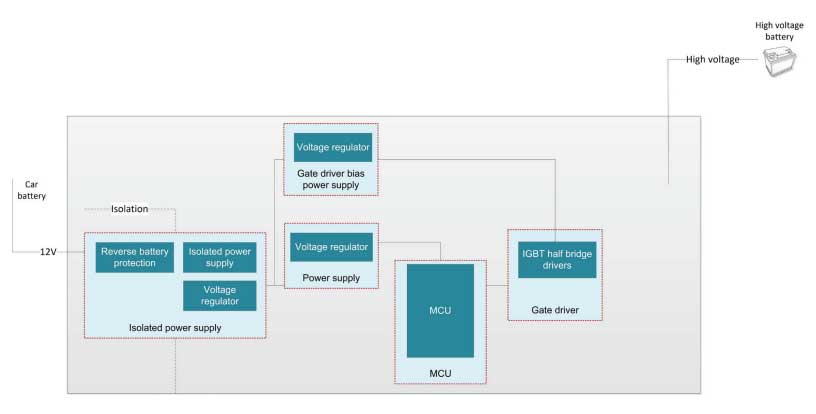

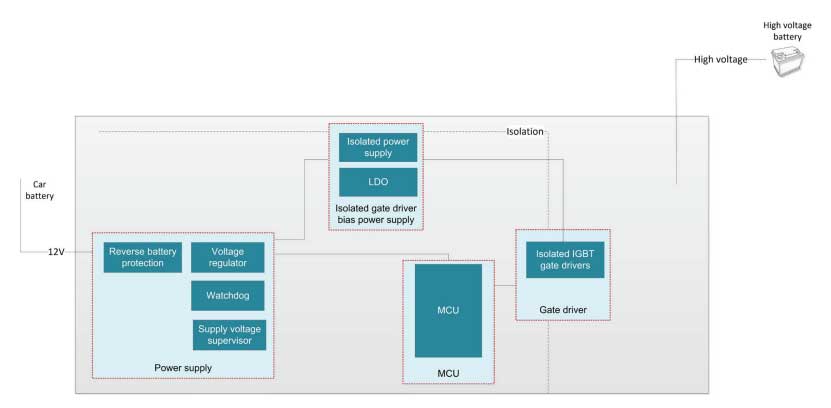

Le figure 3 e 4 riportano lo schema a blocchi del compressore AC, del modulo di controllo BLDC e del modulo di controllo del riscaldatore PTC. Entrambi questi schemi mostrano che il motore BLDC del compressore AC e il riscaldatore PTC sono alimentati da una batteria ad alta tensione. Inoltre, questi moduli utilizzano entrambi transistor IGBT e i relativi gate driver per controllare l’alimentazione al motore BLDC e al riscaldatore PTC.

Le figure 3 e 4 mettono in evidenza anche le somiglianze tra il resto dei sottosistemi nei due moduli di controllo. Entrambi i sistemi includono un sottosistema di alimentazione, un alimentatore di polarizzazione gate-driver, microcontrollori (MCU), interfacce di comunicazione e monitoraggio della temperatura e della corrente.

Molti dei sottosistemi utilizzati in questi moduli di controllo, come i ricetrasmettitori per la comunicazione e gli amplificatori per la misurazione della corrente, sono simili ai sottosistemi utilizzati in altri moduli di controllo del riscaldamento e del raffreddamento. Tuttavia, il sottosistema di alimentazione e il sottosistema gate-driver sono specifici di questi moduli di controllo nel sistema di riscaldamento e raffreddamento del veicolo. Questi sottosistemi si interfacciano con il dominio di bassa tensione e con il dominio di alta tensione.

Più avanti in questo documento, discuteremo i diagrammi a blocchi funzionali delle topologie circuitali utilizzate per questi sottosistemi. Si noti che la scelta delle topologie del circuito deve garantire la funzionalità del sottosistema, nonché i requisiti di progettazione del sistema in termini di efficienza, densità di potenza e interferenza elettromagnetica (EMI).

Figura 3. Schema a blocchi di un modulo di controllo del motore BLDC del compressore AC ad alta tensione.

Figura 4. Schema a blocchi di un modulo di controllo del riscaldatore PTC ad alta tensione.

Pompe di calore

Un’alternativa all’utilizzo di un riscaldatore PTC ad alta potenza per riscaldare l’abitacolo consiste nell’utilizzare un circuito di raffreddamento a pompa di calore, illustrato nella Figura 5. In questa modalità, una valvola di inversione inverte il flusso del refrigerante. Inoltre, potrebbero essere presenti altre valvole nel sistema per regolare il flusso del refrigerante. Le valvole nella pompa di calore possono essere controllate, ad esempio, da un motore passo-passo.

Negli impianti di riscaldamento e raffrescamento a pompa di calore, vengono utilizzati i seguenti tipi di valvole:

- Le valvole di espansione controllano il flusso di refrigerante. Aiutano a facilitare il passaggio dal refrigerante liquido ad alta pressione nell’unità di condensazione al refrigerante gassoso a bassa pressione nell’evaporatore. Le valvole di espansione elettroniche di solito beneficiano di risposte più rapide e accurate alle variazioni di carico e hanno un controllo più preciso del flusso di refrigerante, soprattutto quando si utilizza un motore passo-passo per il controllo della valvola.

- Le valvole di intercettazione e inversione cambiano la direzione o il percorso del refrigerante, consentendo cicli inversi e bypass di alcuni elementi, sia per le modalità di riscaldamento che di raffreddamento. Sia i driver del solenoide che i motori DC con spazzole possono controllare le valvole di intercettazione e inversione. Dalla figura 5 si può dedurre che il sistema a pompa di calore utilizza ancora un modulo compressore AC, di cui si è discusso in precedenza. Inoltre, i sistemi a pompa di calore utilizzano anche moduli driver motore per azionare le valvole. Ciò aggiunge l’ulteriore sfida progettuale di pilotare le valvole per il flusso del refrigerante.

Figura 5. Il sistema a pompa di calore.

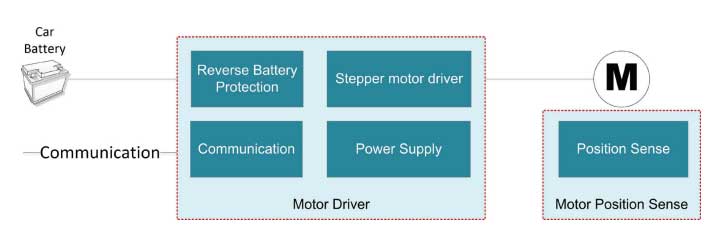

La Figura 6 mostra uno schema a blocchi tipico di un modulo driver motore utilizzato per pilotare le valvole. Il diagramma mostra un driver per motore passo-passo. Se il motore fosse un motore DC con spazzole, un driver per motori DC con spazzole prenderebbe il posto del driver del motore passo-passo in questo diagramma a blocchi. I requisiti di progettazione per i moduli driver motore includono densità di potenza ed EMI.

Figura 6. Schema a blocchi di un driver per motori passo-passo

Modulo di controllo HVAC

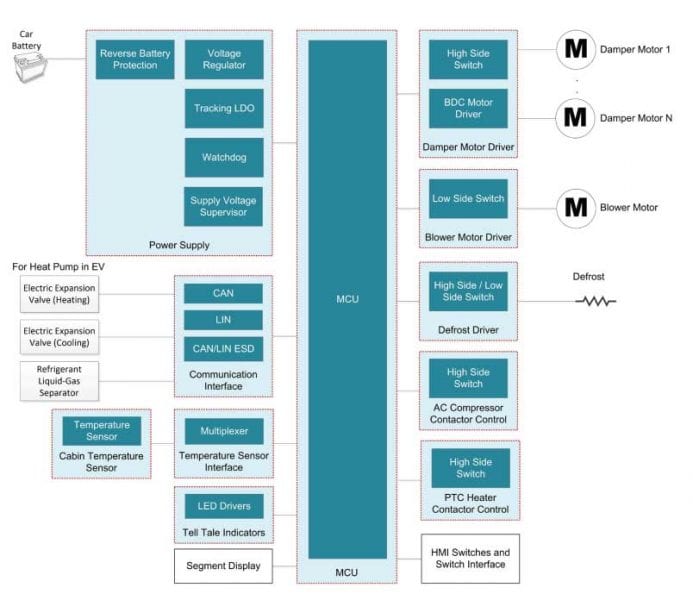

La Figura 7 è un tipico diagramma a blocchi per un modulo di controllo HVAC. Il modulo di controllo HVAC controlla i contattori ad alta tensione utilizzati per collegare e scollegare la batteria ad alta tensione al motore BLDC e al riscaldatore PTC.

Lo schema a blocchi mostra anche il controllo del motore della serranda, il riscaldatore di sbrinamento, l’interfaccia di comunicazione e i sottosistemi di alimentazione.

Figura 7. Tipico modulo di controllo HVAC.

Una nota sul riscaldamento e il raffreddamento della batteria ad alta tensione:

A seconda della temperatura ambiente, potrebbe essere necessario riscaldare o raffreddare la batteria ad alta tensione. È possibile farlo utilizzando gli stessi sistemi che riscaldano e raffreddano la cabina. In alternativa, un riscaldatore separato potrebbe riscaldare il liquido di raffreddamento che scorre nella batteria. Questo liquido, mentre viene utilizzato per riscaldare la batteria a basse temperature, può anche estrarre calore dalla batteria e dirigerlo verso uno scambiatore per riscaldare l’aria dell’abitacolo. In tali sistemi, i motori passo-passo controllerebbero valvole aggiuntive che instradano il fluido di raffreddamento attraverso l’impianto idraulico nella batteria e nello scambiatore di calore.

Tipici diagrammi a blocchi funzionali per gli esclusivi sottosistemi HVAC

Come discusso in precedenza, i moduli di controllo aggiuntivi nei nuovi sistemi di riscaldamento e raffreddamento negli HEV/EV includono sottosistemi specifici di questi moduli di controllo: alimentazione, gate driver e driver di valvole per motori passo-passo utilizzati per controllare il flusso di refrigerante. In questa sezione, esploreremo i tipici schemi a blocchi funzionali per le topologie circuitali di questi sottosistemi, nei moduli di controllo del compressore AC ad alta tensione e del riscaldatore PTC. Queste topologie devono affrontare sfide uniche, tra cui barriere di isolamento ed EMI negli HEV/EV, come vedremo tra poco.

Sistema di alimentazione

Nelle vetture HEV/EV esistono sottosistemi di riscaldamento e raffreddamento “affamati” di energia, come il motore BLDC o il riscaldatore PTC. Tuttavia il resto dei sottosistemi nel modulo sono in genere a bassa potenza, come MCU, gate driver, sensori di temperatura e altri circuiti.

L’approccio tipico sarebbe quello di alimentare il carico assetato di energia direttamente con la più alta tensione disponibile (800 V, 400 V o 48 V) e alimentare i circuiti di controllo a 12V, come mostrato in Figura 8.

Nella topologia a 48 V i sistemi critici come l’avviatore/generatore o l’inverter di trazione richiedono solitamente un O-ring tra le linee di alimentazione a 12 V e 48 V mentre i sottosistemi di riscaldamento e raffreddamento spesso non necessitano di questo O-ring.

La figura 8 evidenzia anche una barriera di isolamento. Nei sistemi ad alta tensione, a 800 V e 400 V, è sempre richiesto l’isolamento tra il lato a 12 V e il lato ad alta tensione. Tuttavia, in un veicolo a 48 V, la risposta è differente. A causa della bassa tensione, l’isolamento elettrico potrebbe non essere necessario tra i sistemi a 12 V e 48 V nel veicolo. In pratica, molto probabilmente verrà utilizzato l’isolamento funzionale (isolamento per consentire al sistema di funzionare correttamente senza necessariamente fungere da protezione contro le scosse elettriche) tra il dominio 12 V e il dominio 48 V.

È possibile posizionare la barriera di isolamento sia all’ingresso che all’uscita del sistema. La Figura 8 mostra la barriera di isolamento all’ingresso del sistema, dove la maggior parte dei componenti del sistema sono posizionati sul lato dell’alta tensione. In questo caso, l’alimentazione a 12 V e l’interfaccia di comunicazione richiedono componenti di isolamento. Al contrario, se si dovesse posizionare la barriera di isolamento all’uscita del sistema, la maggior parte dei componenti del circuito dovrebbe trovarsi sul lato della bassa tensione. In questo caso, il modulo utilizzerà gate driver isolati per pilotare i transistor, come mostrato nella Figura 9.

Il progetto di riferimento The Automotive High Voltage, High Power Motor Driver Reference Design For HVAC Compressor mostra un esempio che utilizza il convertitore fly-buck-boost isolato LM5160-Q1, che fornisce 16 V al gate driver e 3,3 V (5,5 V seguiti da un regolatore a bassa caduta di tensione) all’MCU, agli amplificatori operazionali e a tutti gli altri componenti logici. Questo approccio è relativamente semplice e compatto (usando un unico convertitore e trasformatore per generare entrambe le tensioni) ed offre buone prestazioni.

Figura 8. Alimentazione dei circuiti nel modulo di controllo mediante la linea a 12 V

Figura 9. Alimentazione dei circuiti nel modulo di controllo mediante la linea a 12 V

Gate driver

È possibile utilizzare circuiti integrati (IC) con driver a ponte trifase per pilotare i transistor dello stadio inverter. A causa della loro bassa potenza di azionamento (<500 mA), tuttavia, le soluzioni di driver a ponte trifase richiedono in genere buffer aggiuntivi per fungere da booster di corrente. Ciò significa componenti aggiuntivi, che si traducono in costi aggiuntivi; un aumento delle dimensioni del circuito stampato (PCB); il degrado delle prestazioni con i rischi di EMI e l’aumento dei ritardi di propagazione dell’intero sistema a causa di elementi parassiti dal layout PCB.

Per ridurre al minimo le perdite di commutazione dei transistor e ridurre le interferenze elettromagnetiche per una maggiore efficienza del sistema, è consigliabile l’utilizzo di gate driver a semiponte come l’UCC27712-Q1 per pilotare ciascuna fase dello stadio dell’inverter, come mostrato nella Figura 10.

Driver per motori passo-passo

Se i driver del motore passo-passo pilotano le valvole in un sistema a pompa di calore, una caratteristica necessaria del driver del motore passo-passo è il rilevamento dello stallo, ovvero la capacità dell’elettronica del driver di rilevare che il motore ha smesso di muoversi a causa di un blocco di natura meccanica. L’utilizzo di motori microstepping consente un controllo molto preciso della posizione della valvola.

Poiché le bobine del motore sono azionate da segnali PWM, l’EMI può diventare un problema. Il driver del motore passo-passo deve anche avere la capacità di pilotare la coppia di carico.

Dispositivi come il DRV8889-Q1 integrano il rilevamento della corrente del motore e circuiti avanzati che aiutano a rilevare gli stalli durante il microstepping. Il DRV8889-Q1 include anche il controllo programmabile della velocità di risposta e le tecniche spread-spectrum per aiutare a mitigare le EMI.

Conclusione

L’introduzione di nuovi moduli di controllo HVAC a causa delle tensioni più elevate negli HEV/EV crea nuove sfide, come isolamento dell’alimentazione, EMI e stallo durante il microstepping. Sfruttando le tipiche topologie di circuito con prodotti come convertitori fly buck-boost isolati, gate driver e driver per motori passo-passo, è possibile passare agevolmente dai sistemi ICE ai sistemi HVAC HEV/EV.

Per iniziare un nuovo progetto HVAC, Texas Instruments smette a disposizione risorse quali HVAC compressor module o HVAC control module; ulteriori prodotti e risorse di progetto sono disponibili al seguente link: hybrid, electric and powertrain systems.

Arun T. Vemuri è General Manager, Automotive Body Electronics and Lighting presso Texas Instruments; Kevin Stauder è Systems Engineer, Automotive Body Electronics and Lighting presso Texas Instruments.