Il più recente software di analisi cloud e l’hardware di retrofit stanno rendendo la digitalizzazione in ambienti industriali più semplice ed economica.

La digitalizzazione ha come effetto la trasformazione del settore manifatturiero. La combinazione di alcune tecnologie, fra cui i sensori, la robotica e la connettività wireless, offre la possibilità di creare congiuntamente ambienti di produzione più intelligenti. In queste implementazioni avanzate, gli specialisti possono disporre in tempo reale di dati a portata di mano, il che consente loro di prendere decisioni, in modo consapevolmente informato, su un insieme di fattori dell’intera linea di produzione.

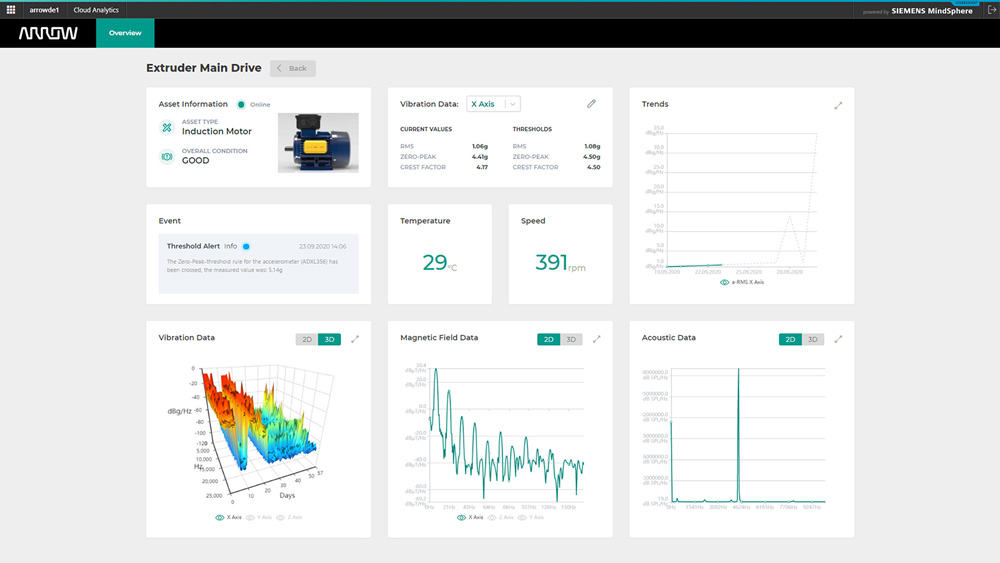

L’area della manutenzione è forse la principale beneficiaria di questa nuova possibilità di fare le cose in modalità connessa. Qui, l’IIoT (Industrial Internet of Things) viene applicata attraverso sensori in miniatura collegati a una vasta gamma di apparecchiature di produzione, che misurano una serie di parametri come vibrazioni, temperatura e velocità di rotazione.

Questi dati vengono messi in sequenza in modo rapido e sicuro nel cloud, dove l’analisi consente di individuare le tendenze e le anomalie delle prestazioni. Armati di queste informazioni, i tecnici possono quindi verificare le ipotesi del loro processo decisionale in manutenzione e identificare i problemi prima che si verifichino.

L’intelligenza artificiale potrebbe quindi essere applicata per confrontare i dati in tempo reale con i modelli storici e prendere automaticamente decisioni per semplificare ulteriormente la manutenzione predittiva all’interno dell’impianto.

L’IIoT in pratica: l’analisi

Questa però è solo teoria. Ma l’implementazione e la gestione dell’architettura IIoT dipendono dalla scelta di alcune tecnologie di base, che sono la chiave per darle vita. Tutto questo comprende la creazione di potenti analisi, basate sul cloud, atte a fornire la potenza cerebrale richiesta dal monitoraggio e dal controllo. L’infrastruttura digitale deve essere supportata anche da risorse fisiche come i sensori, che possono essere adattate in modo rapido ed efficiente alle apparecchiature esistenti.

Diano quindi un’occhiata più in dettaglio a come l’infrastruttura IIoT può essere implementata per poter effettuare il monitoraggio delle condizioni delle macchine di produzione. Le aziende sono spesso caute nell’abbracciare questo tipo di tecnologia, a causa delle preoccupazioni relative alla sicurezza, alla complessità e ai costi. Ma Arrow ha fugato questi timori, grazie allo sviluppo di una gamma di soluzioni intelligenti ed economiche basate su MindSphere, l’IoT industriale leader come soluzione di servizio offerta da Siemens, che utilizza analisi avanzate e intelligenza artificiale per alimentare le soluzioni IoT dall’edge al cloud.

Un esempio è una nuova soluzione di analisi cloud, basata su MindSphere come soluzione di servizio, che fornisce un sistema end-to-end completo che include sensori, hardware di connettività e software di analisi e reporting. Il sistema, offerto in collaborazione con Shiratech, è una piattaforma sensor-to-cloud integrata, chiamata iCOMOX (intelligent COndition MOnitoring boX), in grado di monitorare le condizioni operative dalla superficie di una vasta gamma di apparecchiature industriali. La scatola può essere facilmente fissata alla superficie di una macchina o di un dispositivo, per fornire informazioni accurate su vibrazioni, campo magnetico, temperatura e suono.

Un grande vantaggio è la sua semplicità: alcune soluzioni sul mercato richiedono investimenti significativi nell’hardware associato, nella connettività, nell’analisi edge e nel software. Mentre iCOMOX combina i punti di forza di un dispositivo multisensoriale con le caratteristiche chiave di MindSphere – come la facilità di installazione, funzionamento e manutenzione e la possibilità per gli utenti di iniziare subito lo sviluppo delle applicazioni.

Altri fattori essenziali meritano di essere considerati. iCOMOX è stato progettato per un bassissimo consumo energetico, con i sensori integrati che rilevano i guasti in molte macchine e numerosi sistemi industriali. Sono stati integrati diversi sensori: il sensore di vibrazione ADXL356 a basso rumore e basso consumo e il sensore di temperatura a 16 bit ADT7410 con range -55 °C ÷ +155 °C, entrambi di Analog Devices, oltre a un sensore di campo magnetico e un microfono MEMS (Micro-Electro-Mechanical-Systems) ad alte prestazioni.

iCOMOX si basa sul processore applicativo ADuCM4050 di Analog Devices e utilizza il ricetrasmettitore wireless LTC5800-IPM di Analog Devices, che incorpora funzionalità di sensing ad alte prestazioni e integra software e funzioni di analisi per garantire un immediato riconoscimento dei guasti. L’LTC5800-IPM è un sistema completo a 2,4 GHz in singolo chip, conforme allo standard IEEE 802.15.4e, con software di rete IP SmartMesh integrato per una connettività flessibile. Il software di rete garantisce inoltre un’elevata affidabilità di rete anche in difficili ambienti industriali ad alta frequenza. Sono disponibili anche versioni di iCOMOX che supportano PoE e NB-IoT, insieme a versioni personalizzate in contenitori su misura.

La collaborazione tra Arrow e Shiratech genera tutti gli elementi necessari per un’implementazione di successo ed economica dell’IIoT per il monitoraggio delle condizioni. Questo, a sua volta, può essere supportato da piattaforma sensor-to-cloud integrata, chiamata iCOMOX (intelligent COndition MOnitoring boX), della società partner, che possono fornire una gamma completa di servizi di consulenza e personalizzazione per garantire una pianificazione e un’implementazione di successo di progetti IIoT mindSphere scalabili. Queste competenze includono lo sviluppo di applicazioni, l’analisi edge e cloud e il funzionamento di infrastrutture cloud.

L’IIoT in pratica: il retrofit

Il secondo esempio di collaborazione intelligente tra Arrow e MindSphere offre un mezzo per aggiornare le funzionalità di monitoraggio IIoT nelle apparecchiature più vecchie. Storicamente, molte aziende sono state riluttanti a mettere in rete le loro macchine legacy, a causa di preoccupazioni sulla sicurezza, che costituiscono il principale ostacolo a una loro adozione. Per questo motivo Arrow e MindSphere hanno collaborato con lo specialista della sicurezza informatica Trustonic con l’obiettivo di fornire una soluzione di retrofit funzionale, in grado di inviare dati al cloud in modo sicuro ed efficiente.

In termini di funzionamento, i sensori e i controllori collegati all’impianto trasmettono informazioni a un gateway sviluppato da Arrow. Questo potrebbe essere basato su Samsung Arctic 710s con Trusted Execution Environment, che offre un ambiente di runtime sicuro e affidabile per le applicazioni dei dispositivi mobili. Il software installato trasferisce i dati al cloud MindSphere tramite la Virtual Private Network.

Queste connessioni sono sicure e garantite anche dalla soluzione di Trustonic, In-App Protection for Critical Apps, che offre avanzate caratteristiche di sicurezza e protezione. Il software Trustonic è installato sullo smartphone e/o sul cruscotto.

Per avviare la comunicazione di una macchina con MindSphere, gli operatori utilizzano l’app per smartphone e un codice di identificazione per la connessione al gateway. Segue la creazione di una connessione tra il telefono cellulare e il server sicuro di Trustonic. L’operatore esegue quindi la scansione del codice a barre collegato all’impianto. Dopo la legittimazione, un’applicazione affidabile verrà installata sullo smartphone e sul gateway prima che i sensori o i controllori della macchina si connettano al cloud MindSphere.

Mentre questa soluzione può essere applicata a qualsiasi dispositivo o sistema, indipendentemente dal produttore o dall’età, Arrow offre anche l’intero portafoglio di soluzioni IoT Siemens MindSphere. Esso include l’hardware, il software e i servizi di consulenza. Oltre a questo concetto, i Nanodevice MindConnect IoT2040 e MindConnect sono particolarmente adatti anche per la famiglia di controllori logici programmabili Siemens AG SIMATIC-S7, che utilizzano vari protocolli per acquisire i dati e trasmetterli a MindSphere in vista di analisi complete dei dati, tramite collegamenti crittografati.

Inoltre, Siemens Smart Machine Assistant offre una soluzione combinata per ogni tipo di macchinari industriali, utilizzando funzioni di analisi dei dati e di apprendimento automatico per migliorare i parametri prestazionali di dispositivi, sistemi e impianti. È quindi possibile identificare eventuali relazioni nascoste e fonti di errore per migliorare la qualità della produzione. Le prestazioni della macchina possono essere migliorate da un’analisi continua della produzione con suggerimenti per gli aggiustamenti. La soluzione può essere scalata rapidamente e facilmente per adattarsi ad altri tipi di macchinari in più reti di produzione.

L’IIoT semplificato

In conclusione, quindi, l’IIoT sta generando enormi progressi nel monitoraggio basato sulle condizioni e nella manutenzione predittiva, rendendo questi concetti sempre più convenienti e facili da implementare. Il monitoraggio automatico e continuo di apparecchiature, macchine e sistemi può minimizzare i tempi di fermo e gli intervalli di manutenzione, riducendo i costi di manutenzione e prolungando la relativa durata operativa.

Questi aspetti hanno un impatto significativo e positivo sul TCO (Total Cost of Ownership) e sull’efficacia complessiva delle apparecchiature (OEE, Overall Equipment Effectiveness) o delle risorse (OAE, Overall Asset Effectiveness), consentendo di realizzare le fabbriche del futuro, più intelligenti e più snelle.

Stephan Brandt è Key Account Manager, Arrow Electronics