Attualmente, nei settori del trasporto veicolare e della tecnologia dei semiconduttori sono in atto due grossi sconvolgimenti che stanno condizionando il futuro. Attraverso l’energia elettrica, stiamo avvicinandoci a una modo nuovo e stimolante per far viaggiare le nostre vetture; nel contempo stiamo riprogettando i materiali semiconduttori che sono alla base dei sottosistemi dei veicoli elettrici (EV), per massimizzarne l’efficienza energetica e, di conseguenza, l’autonomia.

Per ridurre le emissioni complessive di CO2 dei rispettivi parchi veicoli, le autorità governative impongono costantemente nuovi limiti agli OEM del settore automotive, con sanzioni severe per i casi di inadempienza, mentre l’infrastruttura di ricarica degli EV sta iniziando a diffondersi sulle nostre strade e nelle aree di parcheggio. Tuttavia, nonostante tutti questi progressi l’adozione generalizzata dei veicoli elettrici da parte dei consumatori viene rallentata dal persistere delle preoccupazioni sui limiti di autonomia degli EV.

A complicare le cose, anche l’utilizzo di batterie di dimensioni maggiori –- che potrebbe estenderne l’autonomia ed eliminare le ansie dei consumatori sulle distanze percorribili – rischia nel contempo di far lievitare ulteriormente i prezzi degli EV, nei quali la batteria rappresenta più del 25% del costo finale.

Fortunatamente, la rivoluzione dei semiconduttori che sta avvenendo in parallelo ha prodotto nuovi dispositivi wide-band-gap, come gli switch di potenza MOSFET al carburo di silicio (SiC), che possono aiutare a ridurre il divario tra le aspettative dei consumatori sull’autonomia degli EV e la capacità degli OEM di soddisfarle a costi strutturali competitivi.

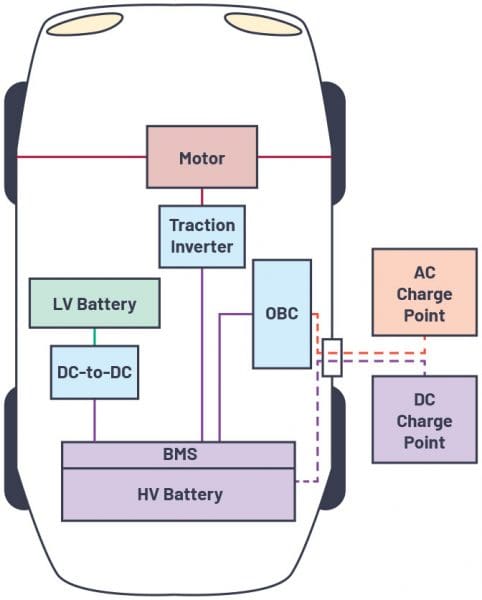

Figura 1. Elementi di conversione di potenza negli EV. L’inverter di trazione converte l’alta tensione DC della batteria in forme d’onda AC per pilotare il motore, che a sua volta sospinge il veicolo.

Ricavare il massimo dalla tecnologia SiC

I benefici inerenti agli switch di potenza basati su SiC, in rapporto a densità di potenza ed efficienza, sono ben chiari e hanno implicazioni importanti nel contenimento delle dimensioni e nel raffreddamento del sistema. L’evoluzione ai SiC promette di realizzare inverter a 800 V/250 kW 3 volte più piccoli dei precedenti, con ulteriori e significativi risparmi sul costo e dimensioni dei condensatori a film DC-link abbinati. In confronto ai modelli tradizionali al silicio, gli switch di potenza SiC permettono di ottenere un’autonomia migliore e/o ridurre le dimensioni del pacco batterie, offrendo un costo vantaggioso sia a livello di dispositivo sia di sistema.

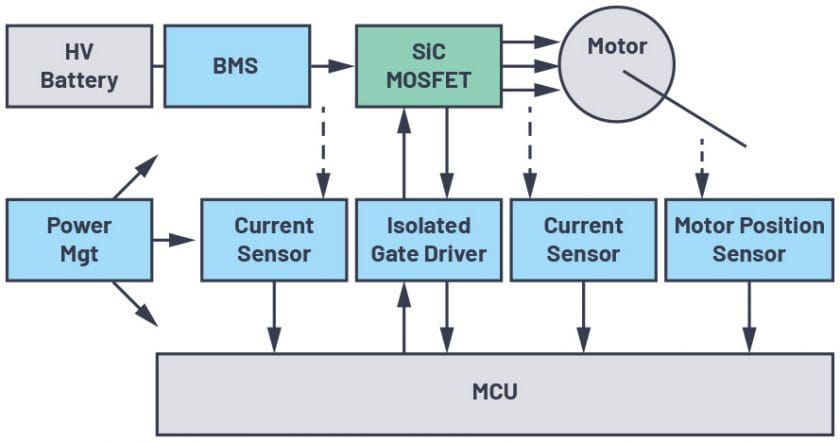

Figura 2. La catena di segnale dalla batteria al motore. Per garantire un’elevata autonomia, ciascun blocco dovrebbe essere progettato per il livello di efficienza più elevato.

Nelle considerazioni tra autonomia e costo, l’inverter di trazione rimane l’epicentro dell’innovazione, destinato a permettere ulteriori guadagni in termini di efficienza e autonomia degli EV. Trattandosi dei componenti più costosi, svolgendo la funzione più importante nell’inverter di trazione, gli switch di potenza SiC devono essere controllati con grande accuratezza per trarre il massimo beneficio dal supplemento di costo che implicano.

In effetti, tutti i vantaggi intrinseci degli switch SiC potrebbero andare perduti a causa di perturbazioni dovute a rumore di modo comune o anche da picchi di tensione estremamente elevati e distruttivi, prodotti da transienti ultraveloci di tensione e corrente (dv/dt e di/dt) generati in ambienti dove gli switch di potenza sono gestiti in modo inappropriato. In linea di massima, lo switch SiC ha una funzione relativamente semplice, nonostante la tecnologia sottesa — è soltanto un dispositivo a 3 terminali — ma deve essere interfacciato al sistema con grande attenzione.

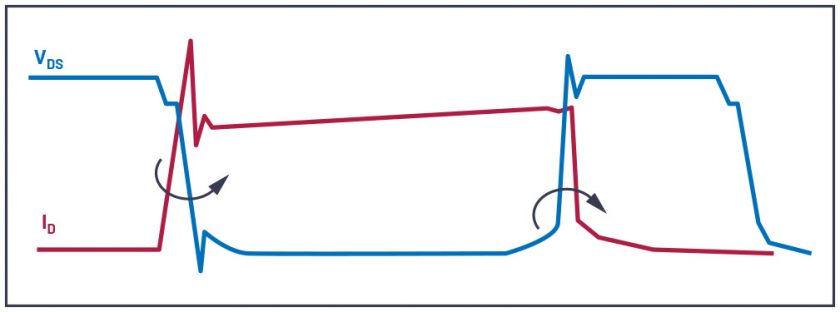

Figura 3. Forme d’onda di tensione e corrente al punto di “turn-on” (sinistra) e “turn-off” (destra). Negli ambienti SiC, dv/dt supererà 10 V/ns, il che significa che ci vorranno non più di 80 ns per commutare una tensione da 800 V DC. Analogamente, 10 A/ns significa 800 A in 80 ns, il genere di di/dt che si può osservare nel grafico.

Il Gate Driver in Dettaglio

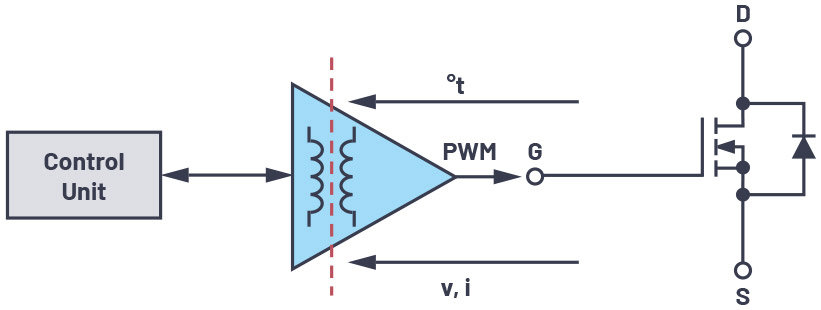

Il gate driver isolato provvederà alla scelta del miglior punto di commutazione (sweet spot), assicurando un ritardo di propagazione breve e accurato attraverso la barriera isolante, fornendo nel contempo l’isolamento e la sicurezza di sistema, controllando il surriscaldamento degli switch di potenza, rilevando i cortocircuiti con un sistema di protezione e facilitando l’inserimento della funzione del sotto-blocco drive/switch in un sistema ASIL D.

Figura 4. Il gate driver isolato collega il mondo del segnale (control unit) a quello della potenza (switch SiC). Oltre a fornire l’isolamento e amplificare il segnale, il driver svolge funzioni di telemetria, protezione e diagnostica, diventando l’elemento chiave della catena di segnale.

Tuttavia, i transienti con slew-rate elevato introdotti dallo switch SiC possono corrompere la trasmissione dati attraverso la barriera di isolamento, perciò è importante saper misurare e comprendere la suscettibilità del sistema a questi transienti. La tecnologia proprietaria iCoupler® di ADI ha dimostrato di possedere l’immunità migliore ai transienti di modo comune (CMTI) con prestazioni misurate fino e oltre i 200 V/ns. Questo permette di sfruttare pienamente la velocità di commutazione SiC, in condizioni di funzionamento sicuro.

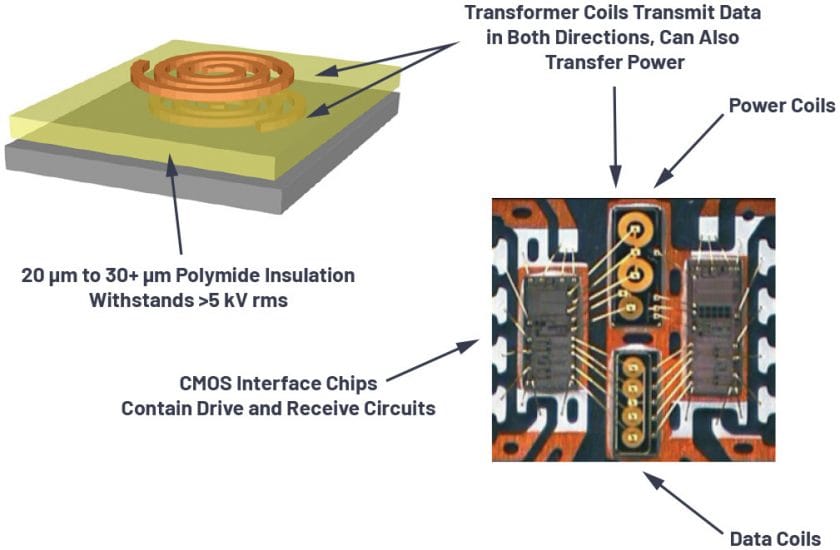

Figura 5. Con gli IC di isolamento digitale i iCoupler, ADI è alla guida del progresso tecnologico nell’isolamento digitale da oltre 20 anni. La tecnologia include un trasformatore con uno spesso strato isolante in poliammide. Gli isolatori digitali usano processi CMOS. I trasformatori sono differenziali e forniscono un’immunità eccellente al transiente di modo comune.

Nelle prove condotte nel mondo reale, i gate driver ad alte prestazioni hanno dimostrato la propria importanza grazie a produttori leader nel campo degli switch di potenza MOSFET SiC, come Wolfspeed. Attraverso parametri chiave, che includono il tempo di rilevamento del corto circuito e quello complessivo di eliminazione dell’anomalia, si possono raggiungere prestazioni che scendono rispettivamente fino a 300 ns e 800 ns. Per un ulteriore livello di sicurezza e protezione, i risultati del test hanno dimostrato le capacità di intervento del “soft shutdown” regolabile, essenziali per il corretto funzionamento del sistema.

Allo stesso modo, l’energia di commutazione e la compatibilità elettromagnetica (EMC) possono essere massimizzate per migliorare le prestazioni di potenza e l’autonomia dell’EV. Capacità di pilotaggio più elevate consentono agli utenti di disporre di edge rate più veloci e quindi ridurre le perdite di commutazione. Questo non solo migliora l’efficienza, ma permette anche di risparmiare spazio su scheda e di ridurre i costi, eliminando la necessità di utilizzare buffer esterni per i gate driver. Di contro, per raggiungere un livello di efficienza ottimale, in certe condizioni il sistema potrebbe richiedere una commutazione più lenta, o addirittura per stadi, che secondo alcuni studi possono aumentare ulteriormente l’efficienza. Per dare agli utenti tale possibilità, ADI offre lo slew rate regolabile, mentre l’eliminazione dei buffer esterni rimuove ulteriori ostacoli.

Elementi in un Sistema

È importante notare che la combinazione di valore e prestazioni di una soluzione con gate driver e switch SiC può essere completamente vanificata da compromessi e/o inefficienze nei componenti periferici. La lunga esperienza maturata da ADI nell’alimentazione e nel rilevamento, unita al nostro approccio a livello-di-sistema teso a ottimizzare le prestazioni, contempla innumerevoli considerazioni di progetto.

Una visione olistica dell’EV rivela ulteriori opportunità per ottimizzare l’efficienza del gruppo propulsore, che sono fondamentali per il massimo sfruttamento della capacità di batteria disponibile, garantendo allo stesso tempo un funzionamento sicuro e affidabile. La qualità del BMS (Battery Management System) ha un impatto diretto sul numero dei chilometri, per ogni carica, che un EV è in grado di percorrere, massimizza la durata complessiva della batteria e di conseguenza diminuisce il costo totale di gestione (Total Cost of Ownership, TCO).

In termini di gestione dell’alimentazione, la capacità di superare sfide complesse sulle interferenze elettromagnetiche (EMI) — senza scendere a compromessi su costi per BOM o sugli ingombri su PCB — assume un’importanza fondamentale. Efficienza energetica, prestazioni termiche e packaging restano considerazioni critiche a livello di alimentatore, non importa se riguardano il circuito di alimentazione di un gate driver isolato oppure un circuito ausiliario DC-DC da alta a bassa tensione.

In ogni caso, la capacità di neutralizzare i problemi di EMI assume, per i progettisti di EV, un’importanza sempre maggiore. Quando si arriva alla commutazione, l’EMC diventa un punto dolente per molti alimentatori e una EMC di livello superiore può far compiere un passo decisivo nell’abbreviare i cicli di test e ridurre le complessità di progetto, accelerando di fatto il time-to-market.

Guardando più in profondità nell’ecosistema della componentistica di supporto, i progressi nel rilevamento magnetico hanno prodotto una nuova generazione di sensori di corrente senza contatto, che non causano perdite di potenza e sono dotati di larghezza di banda e precisione elevate, nonché sensori di posizione precisi e robusti per configurazioni “end-of-shaft” e “off-shaft” rispetto al rotore. In un tipico EV ibrido plug-in sono previsti tra 15 e 30 sensori di corrente1, con sensori di rotazione e posizione che monitorano le funzioni del motore di trazione. L’accuratezza del rilevamento e la robustezza ai flussi magnetici dispersi sono attributi importanti per misurare e garantire l’efficienza in tutti i sottosistemi di potenza EV.

Efficienza “End-to-End”

Guardando in modo olistico tutti gli elementi nel sistema di potenza dell’EV — dalla batteria all’inverter di trazione, ai componenti di supporto e oltre — ADI vede miriadi di opportunità per migliorare un EV, aumentandone l’efficienza energetica complessiva ed estendendone l’autonomia. L’isolamento digitale è soltanto uno dei tanti termini importanti dell’equazione, mentre la tecnologia di commutazione SiC si diffonde all’interno dell’inverter di trazione di un EV.

Analogamente, gli OEM del settore automotive possono sfruttare un approccio multidisciplinare nell’ottimizzazione degli EV per assicurare che tutti i dispositivi disponibili per il monitoraggio e il controllo dell’alimentazione lavorino in stretta concertazione, al fine di ottenere efficienza e prestazioni di massimo livello. A loro volta, possono essere d’aiuto nel superare le ultime barriere rimaste per l’adozione generalizzata degli EV — costo e autonomia del veicolo — favorendo nel contempo un futuro più “verde” per tutti.

Riferimenti

1Richard Dixon. “MEMS Sensors for the Car of the Future.” 4° Convegno Annuale su Sensori ed Elettronica Automotive, Febbraio 2019.

Timothé Rossignol è Marketing Manager presso Analog Devices