Le batterie agli ioni di litio (Li-ion) – presenti sia nei piccoli dispositivi elettronici che in applicazioni molto più grandi – presentano un’ampia gamma di dimensioni, tensioni e fattori di forma. Questa grande varietà comporta che i produttori di batterie devono acquistare e mantenere soluzioni di test per ogni tipo di batteria con l’investimento di capitale associato che può diventare significativo, contribuendo direttamente fino al 20% del costo finale delle batterie.

C’è una evidente necessità di un’unica soluzione di test, flessibile e in grado di gestire una gamma più ampia di tensioni, capacità e dimensioni fisiche della batteria. La creazione di apparecchiature di prova multiuso complete è impegnativa perché i mercati mostrati in Figura 1 richiedono una soluzione adeguata e conveniente. In questo documento, evidenzieremo i vantaggi di una soluzione discreta rispetto a una soluzione integrata per soddisfare le sfide di test della batteria attuali e future, e includeremo un esempio di un progetto di test particolarmente flessibile.

Figura 1. Applicazioni delle batterie agli ioni di litio

Il test delle batterie, tutte le sfide

Dopo il processo di montaggio delle celle, ogni batteria agli ioni di litio subisce una carica graduale, durante la quale si forma uno strato solido-elettrolita (SEI, solid electrolyte interphase), che è fondamentale per la sua funzionalità a lungo termine. Se questo processo non è ben controllato, la batteria può perdere fino al 50% della sua capacità. Pertanto, le apparecchiature di prova devono essere in grado di controllare con precisione lo spessore dello strato SEI, che può ridurre le perdite di capacità al di sotto del 5%.

Molte applicazioni utilizzano pacchi batteria con più celle collegate in serie e configurazioni in parallelo per ottenere tensioni di uscita più elevate e una maggiore capacità. Le celle di test progettate per i pacchi batteria aggiungono complessità al sistema, poiché tutte le celle del pacco devono essere identiche, non solo per dimensioni e capacità, ma anche per parametri come impedenza e durata. Date le variazioni di processo intrinseche nell’impedenza e nella capacità della batteria, il test diventano fondamentale, non solo per eliminare le batterie difettose, ma anche per combinare batterie identiche per i pacchi batteria. E come per tutte le cose prodotte in serie, ci sarà sempre una piccola percentuale di batterie che si riveleranno difettose.

La natura potenzialmente esplosiva delle batterie agli ioni di litio e la loro densità di accumulo di energia richiedono un elevato livello di sicurezza operativa durante la carica e la scarica in un ambiente di prova. Di conseguenza, i sistemi di test della batteria devono includere la protezione per vari guasti del sistema, che a sua volta migliora la robustezza e l’affidabilità complessive delle apparecchiature.

L’attrezzatura di prova di oggi è progettata per un tipo di batteria specifico. Il test di batterie più grandi richiede quantità maggiori di corrente e quindi un tester con semiconduttori, induttori, componenti magnetici e instradamento più grandi, insieme a cavi più spessi. Un produttore di batterie che produce batterie più piccole con requisiti di corrente inferiori utilizzerà in genere i tester specificamente ottimizzati per livelli di corrente inferiori, lasciando i tester per batterie ad alta corrente inutilizzati. Avere un tester in grado di testare batterie più piccole e più grandi ridurrà questa ridondanza, e ridurrà il costo complessivo di produzione della batteria.

Al fine di massimizzare la resa di produzione e la qualità delle batterie, i produttori di batterie migliorano continuamente i profili di carica e scarica durante il processo di formazione. E poiché è possibile utilizzare apparecchiature di prova per sviluppare nuove tecnologie di batterie, provare nuovi processi e ottenere un vantaggio competitivo, i produttori di batterie si aspettano che i produttori di apparecchiature di test forniscano funzionalità aggiuntive.

Diamo un’occhiata più da vicino al motivo per cui è così difficile progettare una soluzione integrata per questa applicazione.

Le sfide delle soluzioni integrata

I requisiti del tester per batterie sono decisamente unici e non esiste un nodo tecnologico adatto che consenta ai progettisti di soddisfare tutti i requisiti.

La combinazione di velocità, potenza e precisione in un unico progetto comporta il rischio di sacrificare qualcos’altro: non essere abbastanza veloce, sufficientemente preciso o limitato nell’efficienza del trasferimento di corrente elevata.

Da un lato, ci sono requisiti che si concentrano sull’aspetto della potenza della batteria agli ioni di litio. Poiché la carica e la scarica della batteria comportano il trasferimento di elevati livelli di energia, l’efficienza di questo processo è una considerazione fondamentale. D’altra parte, c’è l’aspetto della precisione. Non si tratta solo di convertire la potenza e di erogarla da e verso la batteria; il processo deve avvenire con estrema precisione. È sempre stato difficile progettare un unico prodotto in grado di fornire un’elevata potenza in modo molto preciso. La tecnologia utilizzata nei prodotti di alimentazione si concentra sul raggiungimento di una bassa resistenza drain-to-source e bassa capacità di gate al fine di fornire una potenza maggiore a un costo inferiore. La tecnologia utilizzata nei prodotti di precisione si concentra sul raggiungimento di un basso offset e si ottiene introducendo fasi aggiuntive nel processo di produzione, il che aumenta il costo del circuito integrato. La progettazione di prodotti di potenza con tecnologia di precisione può funzionare per bassi livelli di potenza, in cui l’area dei transistor di potenza a effetto di campo per la commutazione è piccola rispetto al resto del circuito. Per applicazioni ad alta corrente, superiore a 1 A, tuttavia, l’integrazione dei FET di potenza con il resto del circuito di precisione sullo stesso die non è ottimale, poiché la dimensione dei FET di potenza è relativamente grande rispetto al resto del circuito. È allora che i FET discreti, e forse anche un IC gate-driver discreto, diventano una soluzione più logica.

Alcuni progettisti di circuiti integrati scelgono di separare il gate driver dal sistema, ma integrano il resto delle funzionalità in un unico chip. Questo approccio accelera i cicli di progettazione dei tester per batterie, ma riduce anche la flessibilità, restringendo le potenziali applicazioni, limitando i volumi di produzione di circuiti integrati, aumentando quindi il costo finale.

Una progettazione di soluzioni discrete può risolvere le sfide di potenza e precisione in modo indipendente. Sebbene il test della batteria non sia un’applicazione ad altissima velocità, un design discreto è in grado di passare tra diversi livelli di corrente e stati di carica e scarica entro 1 ms, il che è abbastanza veloce per questa applicazione.

Progettazione di una soluzione altamente flessibile

Il progetto di riferimento del tester modulare per batterie per applicazioni da 50 A, 100 A e 200 A utilizza più canali di prova per batterie a bassa corrente, controllati indipendentemente e collegati in parallelo per soddisfare i diversi livelli di esigenza dei tester per batterie ad alta corrente. Trattandosi di una soluzione di test della batteria di tipo modulare, l’architettura offre la flessibilità di testare le batterie a diversi livelli di corrente con un unico design.

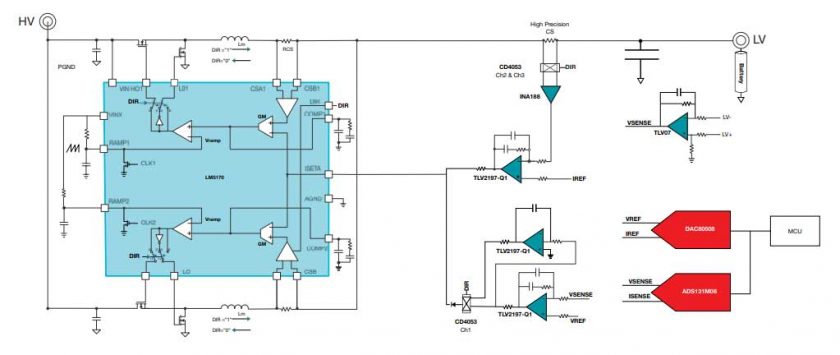

Figura 2. Diagramma a blocchi di una soluzione discreta.

Il progetto di riferimento utilizza il controller di corrente LM5170, una soluzione di alimentazione completamente integrata per alimentatori bidirezionali. Questo controller buck/boost sincrono a doppia fase regola il flusso di corrente medio tra gli alimentatori ad alta e bassa tensione. Ogni fase utilizza un circuito di corrente separato, che bilancia automaticamente la corrente. Considerando che le attuali specifiche per le celle automobilistiche potrebbero aumentare, il progetto di riferimento consente l’impilamento di più dispositivi per raggiungere correnti maggiori di 50 A. Ad esempio, l’aggiunta di un secondo controller in parallelo estende la capacità da 50 A a 100 A, mentre collegando quattro dispositivi LM5170 in una configurazione daisy-chain a otto fasi si estende ulteriormente il design fino a 200 A di corrente di carica e scarica senza compromettere la precisione.

L’LM5170 è dotato di robusti circuiti di protezione per garantire un’elevata affidabilità del sistema: la limitazione della corrente ciclo per ciclo previene i guasti da sovracorrente, mentre il rilevamento della sovratensione su entrambi i lati di alta e bassa tensione garantisce protezione sia in ingresso che in uscita.

La Figura 2 raffigura un diagramma a blocchi dettagliato della soluzione discreta. Utilizzando come amplificatore di errore un amplificatore operazionale di precisione multiplexer, come il TLV2197-Q1, si ottiene una precisione di controllo – a corrente e tensione costante – entro lo 0,01%. L’amplificatore per strumentazione INA188 rileva la corrente di uscita, mentre l’amplificatore operazionale di precisione TLV07 rileva la tensione di uscita. La corrente e la tensione della batteria vengono quindi confrontate con una tensione di riferimento di precisione generata dal convertitore digitale-analogico DAC80508. Un circuito a corrente costante pilota direttamente il pin di comando dell’impostazione della corrente del controller LM5170, mentre un amplificatore ad anello a tensione costante è collegato tramite un diodo. L’anello a tensione costante assume il controllo, riducendo il comando di impostazione della corrente quando la tensione di uscita supera il riferimento in modalità di carica o scende al di sotto del riferimento in modalità di scarica. Ciò consente una transizione graduale dalla modalità a corrente costante alla modalità a tensione costante, che è fondamentale per le batterie agli ioni di litio. Il controllo a doppio stadio (con l’anello di corrente interno LM5170 e gli anelli esterni a corrente costante e tensione costante) semplifica il progetto di compensazione. Un semplice compensatore di tipo I o II raggiunge una risposta transitoria veloce e stabile.

I circuiti discreti a corrente costante e tensione costante consentono di ottimizzare le diverse specifiche di corrente e tensione in modo indipendente. Ad esempio, è possibile progettare un sistema altamente flessibile utilizzando un amplificatore per strumentazione programmabile e controllare digitalmente l’amplificatore di guadagno programmabile per modificare i diversi livelli di corrente di uscita.

L’articolo “How to design one battery tester for a wide range of sizes, voltages and form factors” consente di approfondire i vantaggi di un tester per batterie con circuito di controllo digitale.

Il convertitore analogico-digitale a campionamento simultaneo delta-sigma ADS131M08 a 24 bit rileva sia la tensione di uscita che la corrente ed è collegato a un processore host. Pertanto, è possibile sviluppare un semplice software per la calibrazione della tensione e della corrente.

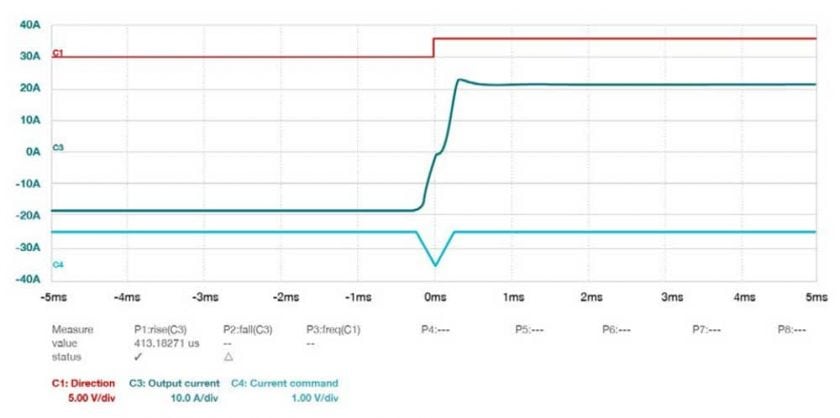

Avendo risolto sia i problemi di potenza che di precisione, la sfida rimanente è la velocità di transizione, ovvero quando un utente tenta di passare da un livello di corrente a un altro livello di corrente o di passare dalla modalità di carica alla modalità di scarica. Due circuiti di controllo in cascata aiutano a raggiungere l’obiettivo di un tempo di transizione di 1 ms. L’anello di corrente interno è progettato per una larghezza di banda >10 kHz, che garantisce un rapido passaggio tra gli stati di carica e scarica. Mantenere la larghezza di banda dell’anello di corrente esterno vicino a 1 kHz garantisce velocità di transizione e precisione. La figura 3 mostra un tempo di transizione della corrente <0,5 ms quando si passa dallo stato di scarica allo stato di carica.

Figura 3. Forma d’onda della corrente durante il passaggio dalla modalità di scarica alla modalità di carica.

Test completi e accurati senza compromessi

L’ampia gamma di batterie agli ioni di litio oggi disponibile richiede apparecchiature di prova flessibili e complete, di grande precisione e senza i costi proibitivi associati a batterie più grandi, fasi multiple e componenti aggiuntivi.

Il progetto di riferimento del tester per batterie modulare dimostra che è possibile affrontare alta precisione, elevata corrente, velocità e flessibilità senza ingenti investimenti di capitale nelle apparecchiature di test della batteria.

Invece di investire in più architetture per diversi livelli di corrente, è ora possibile testare una gamma di correnti in modo che le apparecchiature ad alta corrente non rimangano più inutilizzate durante il test di batterie a bassa corrente.

Il progetto di riferimento consente di risparmiare denaro investendo in apparecchiature di test delle batterie a bassa corrente, fornendo al contempo le capacità e la flessibilità per testare applicazioni ad alta corrente senza sacrificare la precisione.

Autori:

Shaury Anand è Systems Engineer, Test & Measurement presso Texas Instruments; Taras Dudar è Systems Engineer, Data Converters presso Texas Instruments.