In questo articolo tecnico viene analizzato il funzionamento delle tre componenti chiave da cui dipendono le prestazioni degli inverter di trazione nei veicoli elettrici: MCU in tempo reale, gate driver isolato e alimentatore di polarizzazione.

Un inverter di trazione converte la corrente continua ad alta tensione della batteria del veicolo elettrico nella corrente alternata necessaria al motore elettrico. L’inverter di trazione controlla la velocità e la coppia del motore e la sua efficienza ha un impatto diretto sulla potenza e sulla dissipazione termica, nonché sull’autonomia del veicolo elettrico.

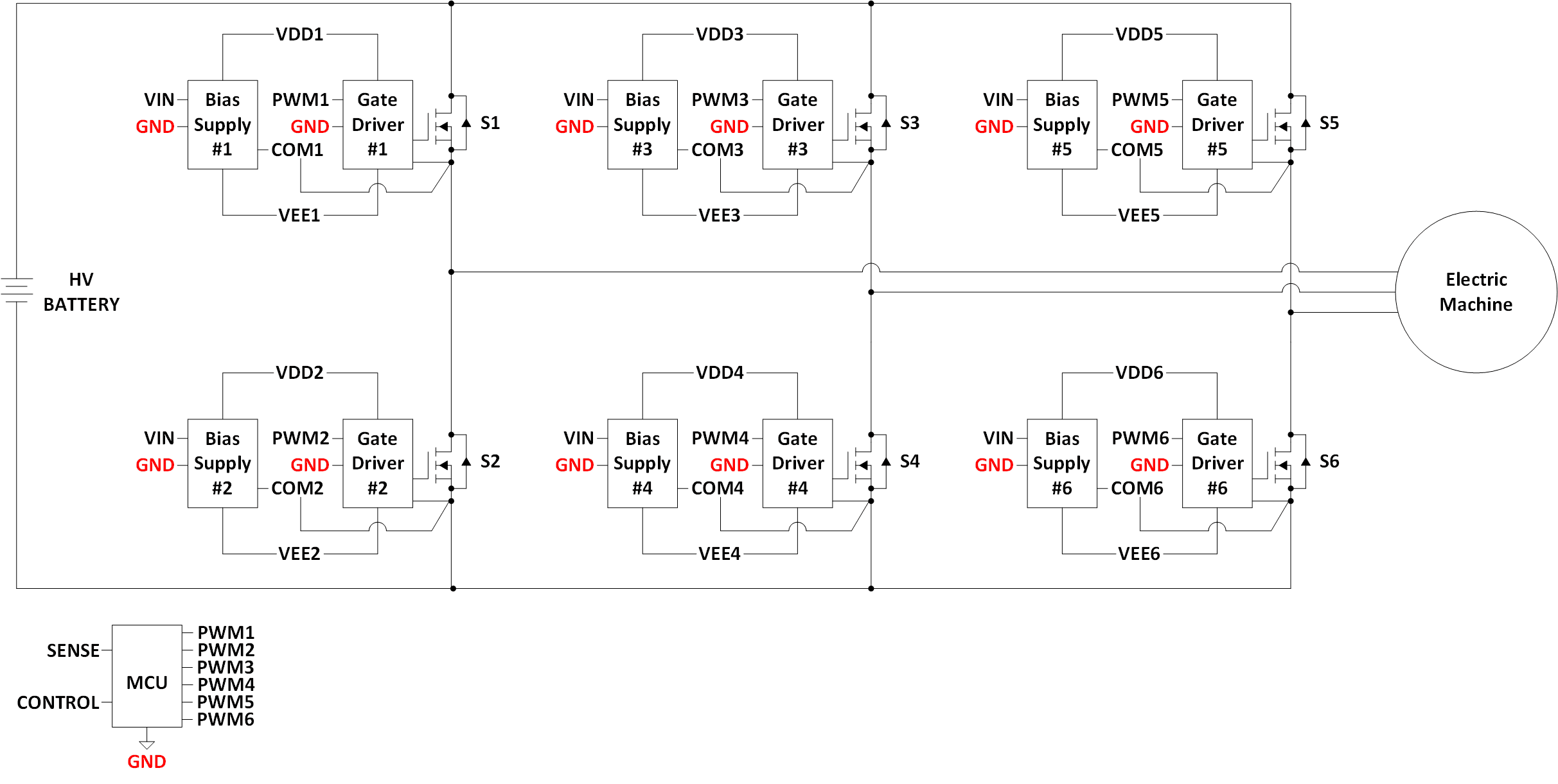

La Figura 1 mostra alcuni dei componenti più importanti dell’inverter di trazione: il microcontrollore (MCU), il gate driver isolato e l’alimentatore isolato di polarizzazione.

Per massimizzare l’affidabilità e l’efficienza degli inverter di trazione, sono tre le principali sfide da affrontare relative al altrettanti componenti. Diamo un’occhiata alle innovazioni che aiutano a mitigare queste sfide.

Primo componente: un MCU di controllo in tempo reale

La riduzione delle dimensioni e del peso dell’inverter di trazione dei veicoli elettrici per aumentare l’autonomia e ridurre i costi pone nuove esigenze all’MCU. Un modo per ridurre le dimensioni e il peso è far girare il motore a velocità più elevate (>20 kRPM), ma per farlo è necessario ottimizzare il circuito di controllo per una bassa latenza, dalla lettura del convertitore analogico-digitale (ADC) al controllo orientato al campo (FOC) a quella con modulazione di larghezza di impulso (PWM).

Texas Instruments dispone di numerosi acceleratori e funzionalità per ottenere una bassa latenza del circuito di controllo, inclusi alcuni progettati specificamente per gli inverter di trazione. Due di questi acceleratori integrati nell’MCU AM263P4-Q1 sono il converter RDC (resolver-to-digital converter) e l’unità matematica trigonometrica (TMU).

L’RDC converte il feedback seno/coseno dal sensore del risolutore in velocità e posizione. Questo calcolo avviene in un hardware dedicato per accelerare il processo di conversione e liberare i core principali da questa incombenza. Altre funzionalità diagnostiche integrate negli MCU TI includono la verifica sin2 + cos2 = 1. La combinazione di questa diagnostica con due RDC ridondanti crea una soluzione ottimizzata per gli inverter di trazione che devono soddisfare il livello di integrità della sicurezza automobilistica (ASIL) D.

Il coprocessore TMU funziona in parallelo a ogni core e libera i core principali dalle funzioni matematiche trigonometriche, fornendo allo stesso tempo un incremento della velocità di esecuzione di queste funzioni di 8 volte. La maggiore velocità offre vantaggi significativi in termini di circuito di controllo agli inverter di trazione, poiché la maggior parte dei circuiti di controllo degli inverter di trazione utilizza algoritmi FOC che implementano algoritmi di Clarke e Park che richiedono funzioni matematiche trigonometriche.

Gli acceleratori RDC e TMU, compreso il sottosistema di controllo, determinano una latenza di controllo in tempo reale inferiore a 3 µs, consentendo il controllo di motori inverter di trazione ad alta velocità ben oltre 20 kRPM con conseguente capacità di ridurre le dimensioni e il peso del sistema.

Secondo componente: gate driver isolato

Poiché i livelli di potenza dell’inverter di trazione si avvicinano ai 500 kW, il miglioramento dell’efficienza (riduzione delle perdite di energia durante il ciclo di guida) è la considerazione principale nella progettazione del gate driver. Altri requisiti di progettazione includono densità di potenza, peso, altezza, sicurezza funzionale e costi.

Per migliorare l’efficienza, l’industria ha ampiamente adottato transistor a effetto di campo (FET) al carburo di silicio (SiC); i gate driver isolati che alimentano questi interruttori sono diventati più sofisticati e ora includono il rilevamento ADC isolato, molteplici modalità di protezione da sovracorrente, monitoraggio dell’alimentazione bias, monitoraggio del gate, stati sicuri programmabili, autotest integrato e una nuova funzionalità chiamata real-time variable gate-drive strength.

A seconda dei requisiti di sicurezza del sistema, disporre di un circuito integrato gate driver conforme alla sicurezza funzionale aiuta a supportare il sistema a raggiungere la conformità ISO 26262. Ad esempio, il gate driver può contribuire a garantire il rilevamento dei guasti ASIL-D pari a ≥99% per guasti singoli e ≥90% per guasti latenti.

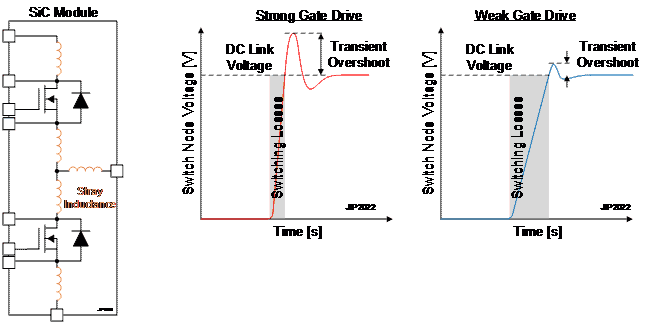

I moderni circuiti integrati gate-driver attivano e disattivano i FET SiC il più rapidamente possibile attraverso un metodo di controllo dello slew-rate, riducendo al minimo la componente tempo dt, per ridurre l’energia di accensione e spegnimento e quindi le perdite complessive di commutazione.

Questa capacità di controllare e variare l’intensità della corrente del gate-drive fornisce un’impressionante riduzione delle perdite di commutazione, ma a scapito di un superamento del transitorio sul nodo di commutazione durante la commutazione, come mostrato nella Figura 2.

La modalità real-time variable gate-drive strength dell’azionamento del gate offre la massima flessibilità per ottimizzare i progetti degli inverter di trazione sia per l’efficienza che per la mitigazione del superamento transitorio.

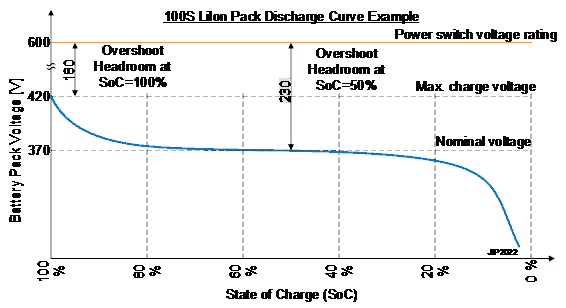

Osservando il ciclo di ricarica della batteria di un veicolo elettrico, sono possibili la riduzione del superamento transitorio del SiC e l’ottimizzazione dell’efficienza, con tre quarti del ciclo di carica disponibili per miglioramenti dell’efficienza come mostrato in figura 3.

Il gate driver UCC5880-Q1, conforme alla sicurezza funzionale, aiuta a ottenere miglioramenti in termini di efficienza con una struttura a doppia uscita, una configurazione del real-time variable gate-drive strength attraverso un bus SPI (Serial Peripheral Interface) bidirezionale da 4 MHz o tre pin di ingresso digitale se non si desidera utilizzare il bus SPI per impostare la funzione all’accensione.

Terzo componente: alimentatore di polarizzazione

Un veicolo elettrico richiede un’efficiente conversione di potenza dall’inverter di trazione per consentire tempi di funzionamento più lunghi della batteria durante ogni ciclo di scarica completa. L’alimentazione di polarizzazione del gate driver isolato svolge un ruolo importante nel raggiungimento di un’elevata efficienza riducendo al minimo le perdite di potenza di conduzione dei moduli di potenza SiC.

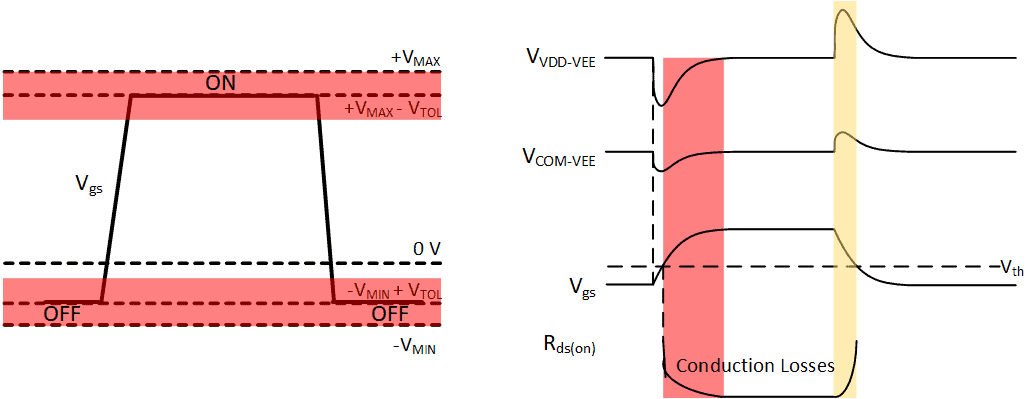

L’impostazione della tensione di gate al livello massimo consentito riduce la resistenza ON da drain a source RDS(ON), garantendo al tempo stesso l’affidabilità (Figura 4). Ridurre l’RDS(ON) è importante quando le correnti si avvicinano e superano i 400 A negli inverter di trazione, rendendo eccessive le perdite di potenza di conduzione di IDS(ON) x RDS(ON).

I moduli di polarizzazione DC/DC isolati di TI riducono al minimo le perdite di conduzione, mentre UCC5880-Q1 riduce al minimo le perdite di commutazione. Sia la tensione positiva che quella negativa del rail di comando del gate sono facilmente regolabili all’impostazione della tensione di gate più efficiente per convertitori SiC o IGBT, con una precisione migliore dell’1,3% in condizioni operative complete (tensione, potenza dell’area operativa sicura, temperatura e processo). Il feedback ad anello chiuso fornisce una regolazione ad alta precisione per il controllo della tensione gate-drive, massimizzando la sicurezza e del SiC o dell’IGBT.

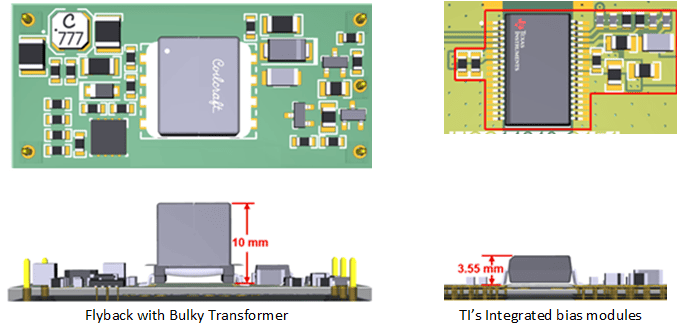

I moduli di polarizzazione DC/DC isolati di Texas Instruments forniscono una soluzione ad alta densità, integrando il trasformatore di alimentazione di isolamento, il ponte sul lato primario, il ponte sul lato secondario e la logica di controllo. L’ingombro ridotto del package consente una soluzione di pilotaggio efficiente e di piccole dimensioni negli inverter di trazione multifase, grazie a un’area del circuito stampato più piccola del 30%, un’altezza inferiore a 4 mm e all’eliminazione di oltre 30 componenti discreti, migliorando il tasso di guasto nel tempo (Figura 5).

Conclusione

Gli inverter di trazione di nuova generazione possono funzionare con efficienze fino al 5% più elevate e raggiungere frequenze superiori, maggiore densità di potenza, un’altezza inferiore, peso minore e costi di sistema inferiori. Gli inverter di trazione continuano a svilupparsi in queste aree mentre il mercato dei veicoli elettrici accelera con nuovi produttori che lanciano nuovi modelli per conquistare quote di mercato dai leader affermati.

Risorse addizionali