Sempre più aziende e privati sono alla ricerca di modi per ridurre la propria impronta energetica e aumentare l’uso di fonti rinnovabili. Dove dovremmo concentrarci per ottenere il massimo impatto?

Oltre il 65% dell’elettricità globale viene utilizzata per alimentare motori elettrici e alimentatori in ambienti industriali, edifici commerciali e abitazioni private. Secondo Our World in Data, il 60% è ottenuto dalla combustione di carbone e gas naturale, con uno scarso 10% da fonti rinnovabili. Il controllo motore digitale intelligente a frequenza variabile può ridurre il consumo energetico di oltre il 25%. Il controllo digitale intelligente della potenza può massimizzare l’efficienza della produzione di energia solare ed eolica e ridurre al minimo il consumo di energia elettrica deglle utenze con maggiore consumo. In questo articolo esaminerò alcune delle tendenze per le applicazioni di controllo intelligente con esempi di come il controllo intelligente può ridurre il consumo energetico e aumentare l’efficienza dell’energia rinnovabile.

Controllo motore intelligente

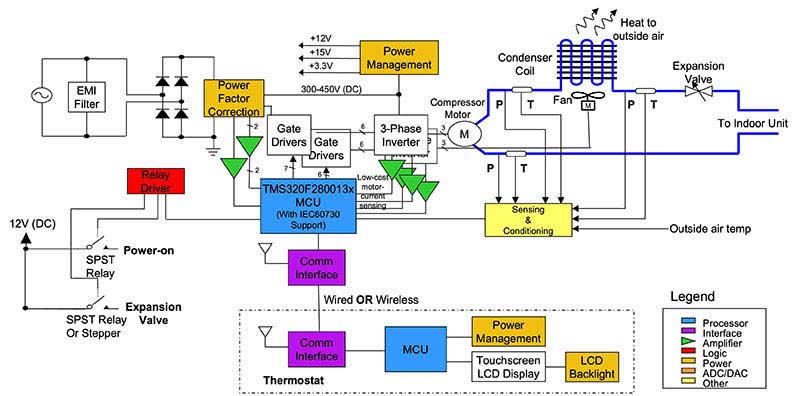

I condizionatori d’aria (figura 1) sono i sistemi collegati alla rete che consumano più energia. Mentre gli standard specifici di efficienza energetica variano in base alla regione, tutti i progetti richiedono l’implementazione di algoritmi avanzati di controllo motore e correzione del fattore di potenza (PFC) per raggiungere i valori nominali target e soddisfare le specifiche del fattore di potenza.

Il controllo di ciascun motore (compressore, ventola di raffreddamento) in un condizionatore d’aria potrebbe richiedere un anello di controllo che funzioni con una frequenza fino a 20 kHz mentre il PFC richiede in genere una frequenza operativa fino a 50 kHz. Pertanto, per implementare in modo affidabile più loop di controllo ad alta frequenza, il microcontrollore (MCU) deve essere in grado di elaborare i calcoli in modo rapido ed efficiente, con bassa latenza.

Figura 1: Schema a blocchi di un impianto di climatizzazione

Un MCU per i sistemi di climatizzazione richiede più canali analogico-digitale (ADC) e modulazione di larghezza di impulso (PWM), con la flessibilità di sincronizzarsi agli eventi di commutazione e campionare e controllare in modo indipendente ciascuno dei due inverter e il circuito PFC. I comparatori analogici e la soppressione del glitch PWM sono necessari per la protezione dell’elettronica di potenza.

Per i requisiti della Commissione elettrotecnica internazionale secondo lo standard 60730, un MCU per condizionatori d’aria offrirà anche protezione del clock, inclusi due oscillatori su chip con una precisione superiore all’1%, oltre a watchdog e circuiti di rilevamento dei guasti del clock.

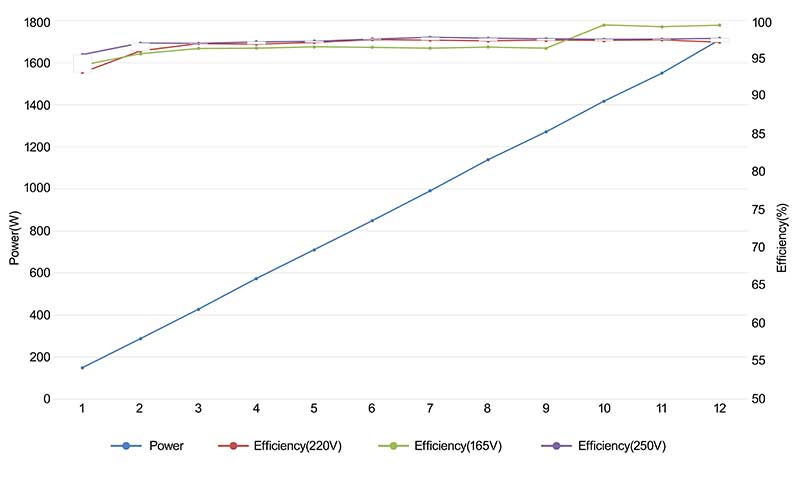

Il progetto di riferimento per il controllo del doppio motore con PFC interlacciato digitale per condizionatori d’aria fornisce un esempio hardware e software di un singolo MCU C2000 TMS320F2800137 a 64 pin che controlla i motori del compressore e del ventilatore con un’efficienza maggiore del 97%, con uno stadio PFC boost interlacciato digitale a 72 kHz che offre un’efficienza energetica maggiore del 96% (Figura 2) e molte funzioni di sistema e di comunicazione.

Figura 2: Efficienza energetica del convertitore PFC nel progetto di riferimento del condizionatore d’aria.

Il consumo di appena 40 KB di flash e il 30% dell’unità di elaborazione centrale (CPU) è possibile grazie all’ottimizzazione dell’architettura MCU in tempo reale C2000, progettata per ridurre la latenza tra rilevamento (ADC), elaborazione (CPU ) e controllo (PWM). Sulla base dei benchmark Texas Instruments, un MCU basato su Arm Cortex-M7F dovrebbe funzionare a 240 MHz per fornire le stesse prestazioni complessive del nostro dispositivo a 120 MHz .

Questo stesso progetto di riferimento è scalabile per applicazioni a motore singolo e motore più PFC, con package serie TMS320F2800137 più piccoli, a 48 o 32 pin, e da 64 KB a 256 KB di opzioni di memoria flash non volatile su chip. È possibile utilizzare le stesse tattiche per aumentare l’efficienza del motore sui sistemi di climatizzazione residenziali a quasi tutti i motori utilizzati nei sistemi a velocità variabile e carico variabile, dai dispositivi a batteria a bassa tensione fino ai convertitori di frequenza AC a più alto consumo per applicazioni industriali.

Potenza digitale intelligente

Per il digital power, gli obiettivi sono creare energia rinnovabile in modo più efficiente e convertire e utilizzare l’energia in modo più efficiente. Ad esempio, nel mercato solare, c’è una tendenza a passare da inverter solari centralizzati ad alta potenza a sistemi solari distribuiti a bassa potenza come micro-inverter e ottimizzatori di potenza. Questi micro-inverter e ottimizzatori di potenza sono generalmente installati uno per più pannelli solari, il che produce minori perdite di energia e maggiore efficienza in condizioni complesse di luce solare. Quando si aggiungono più di questi dispositivi elettronici di potenza a livello di modulo in un sistema solare, gli MCU in tempo reale devono essere a basso costo ma comunque abbastanza potenti da eseguire il tracciamento del punto di massima potenza per ogni pannello solare controllato.

Il crescente utilizzo dell’energia in tutto il mondo richiede alimentatori efficienti, compatti e stabili. Questo requisito ha creato una sfida per i progettisti di sistemi di conversione di potenza per fornire progetti ad alta densità di potenza, pur continuando a soddisfare le esigenze di efficienza e di risposta rapida ai transitori per sistemi “abbastanza piccoli e ad alte prestazioni”. Inoltre, la spinta a digitalizzare i progetti esistenti basati su sistemi analogici per una maggiore scalabilità ha anche dato origine alla necessità di soluzioni MCU in tempo reale a basso costo e ad alte prestazioni.

Nuova serie MCU di controllo in tempo reale

L’ultima aggiunta al portafoglio MCU in tempo reale C2000, il TMS320F2800137, contribuisce a rendere accessibile la tecnologia in tempo reale ed espande una piattaforma compatibile con il software a lungo termine offrendo opzioni di basso, medio e alto livello per i progettisti analogici e digitali. Questa nuova serie consente agli ingegneri del controllo motore, delle infrastrutture di rete e delle applicazioni di alimentazione industriale di creare prodotti che riducono il nostro impatto energetico e aumentano la nostra capacità di utilizzare in modo efficiente le risorse rinnovabili.

Chris Clearman è WW Motor Control Solutions Manager presso Texas Instruments.