Immagina un braccio robotico che si piega e gira, ciascuno dei suoi assi dotato di azionamenti motore, sensori e forse visione artificiale di precisione: una sinfonia di movimento. Ma se il conduttore non fosse lì per dire a ciascuna parte del sistema come e quando svolgere il proprio ruolo, quel braccio robotico potrebbe trasformarsi in una cacofonia di metallo che si scontra e stride.

Immagina un braccio robotico che si piega e gira, ciascuno dei suoi assi dotato di azionamenti motore, sensori e forse visione artificiale di precisione: una sinfonia di movimento. Ma se il conduttore non fosse lì per dire a ciascuna parte del sistema come e quando svolgere il proprio ruolo, quel braccio robotico potrebbe trasformarsi in una cacofonia di metallo che si scontra e stride.

Un sistema di controllo in tempo reale (RTC) prevede rilevamento, attuazione, elaborazione e comunicazione. Quest’ultimo aspetto viene trattato in questo articolo che utilizza come esempio reale l’Industria 4.0 che si basa su sistemi di comunicazione e controllo in tempo reale.

Cosa sta guidando la spinta verso i big data nell’automazione

Il COVID-19 ha ricordato che il funzionamento in fabbrica senza intervento umano è una ambizione antica. La raccolta e l’appropriata distribuzione di big data (definiti dall’Oxford Dictionary come insiemi di dati estremamente grandi che possono essere analizzati e processati per rivelare modelli, tendenze e associazioni, in particolare relativi al comportamento e alle interazioni umane) consente il gemellaggio digitale, la misurazione, la valutazione dei costi e la manutenzione predittiva. Ad esempio, la disponibilità di big data consente il monitoraggio delle prestazioni di un braccio robotico e dello stato del sistema insieme a velocità dei dati, temperatura, umidità, vibrazioni, ecc., consentendo lo sviluppo di modelli (gemelli digitali) in grado di prevedere le prestazioni future e lo stato di efficienza, sfruttando l’intelligenza artificiale che utilizza i big data per apprendere. Per usufruire di questi vantaggi, è necessario far convergere la tecnologia dell’informazione (IT, Information Technology) e la tecnologia operativa (OT, Operational Technology), e quindi supportare il protocollo Internet (IP) fino all’edge di un sistema RTC. Tutto ciò è noto come convergenza tra IT e OT.

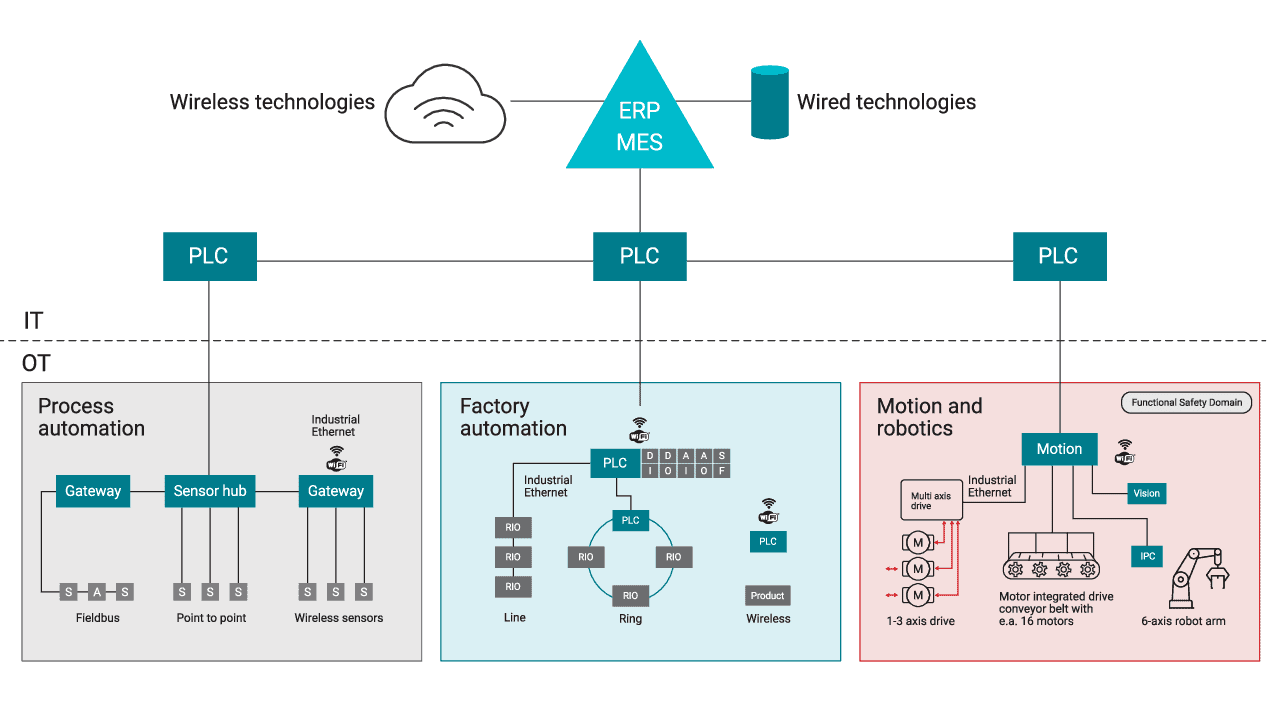

In Ethernet, i livelli di rete e di trasporto del modello Open Systems Interconnection (OSI) abilitano il Transmission Control Protocol/Internet Protocol (TCP/IP), e quindi Ethernet supporta intrinsecamente IPv4 (e IPv6). La capacità di comunicare in modo deterministico i volumi di informazioni richiesti, pur supportando intrinsecamente IPv4, è il motivo per cui l’Ethernet industriale sta diventando lo standard di comunicazione de facto nella convergenza dell’automazione industriale. I bus di campo legacy rimangono attualmente in uso per comunicare con i dispositivi edge perché l’infrastruttura esistente utilizza spesso protocolli a due fili senza funzionalità TCP/IP nativa. La figura 1 rappresenta oggi le comunicazioni nell’automazione industriale.

Figura 1: Comunicazioni nell’automazione industriale oggi

Le implementazioni delle comunicazioni industriali stanno iniziando a cambiare. L’Ethernet a coppia singola (SPE) è in grado di mantenere le architetture di sistema a due fili esistenti, supportando al tempo stesso le velocità più elevate e i vantaggi dell’Ethernet industriale. La diagnostica avanzata in situ supporta il monitoraggio e le azioni sia distribuite che centralizzate. E, naturalmente, SPE è in grado di riutilizzare l’infrastruttura a due fili esistente stabilita da più bus di campo esistenti, semplificando e riducendo al minimo il costo degli aggiornamenti basati sulla convergenza.

Entra in Ethernet

Sebbene aperto e onnipresente nelle applicazioni aziendali, fino a poco tempo fa non era possibile utilizzare Ethernet in applicazioni in tempo reale perché la consegna dei frame Ethernet IT era “best effort” e non gestita; gli errori, anche nel migliore dei casi, sono fastidiosi. Nell’OT in tempo reale, gli errori possono essere catastrofici o, peggio, pericolosi. I sistemi RTC necessitano di comunicazioni affidabili come conduttore del sistema per garantire che il sistema funzioni come previsto, evitando la fabbricazione di prodotti non conformi, o causando danni al sistema o lesioni personali. Le sfide ambientali per l’Ethernet IT sono rare, poiché l’Ethernet IT viene generalmente utilizzato in un ambiente aziendale o consumer. Al contrario, i sistemi RTC si trovano spesso in ambienti difficili.

La necessità di un comportamento robusto e deterministico, come l’affidabilità in ambienti con temperature elevate, rumorose e sporche, insieme a velocità dati più elevate, ha guidato l’avvento dell’Ethernet industriale. Industrial Ethernet è deterministico, robusto e in grado di fornire sia la larghezza di banda aggiuntiva sia la connettività IP intrinseca per ottenere il massimo dai sistemi RTC.

Parliamo delle caratteristiche di temporizzazione e di come si applicano ai livelli fisici Ethernet (PHY).

L’importanza delle caratteristiche di temporizzazione

Ci sono tre principali caratteristiche di temporizzazione nei sistemi RTC:

- Latenza. In questo contesto, pensa alla latenza come al ritardo di propagazione: è il periodo di tempo da quando i dati entrano in un sistema, sottosistema o componente del sottosistema fino a quando non ne escono. Ad esempio, DP83826E 10-/100-Mbps Ethernet PHY di TI ha una latenza di andata e ritorno di 208 ns. Una latenza inferiore può fornire tempi di ciclo più rapidi o abilitare più nodi su un bus.

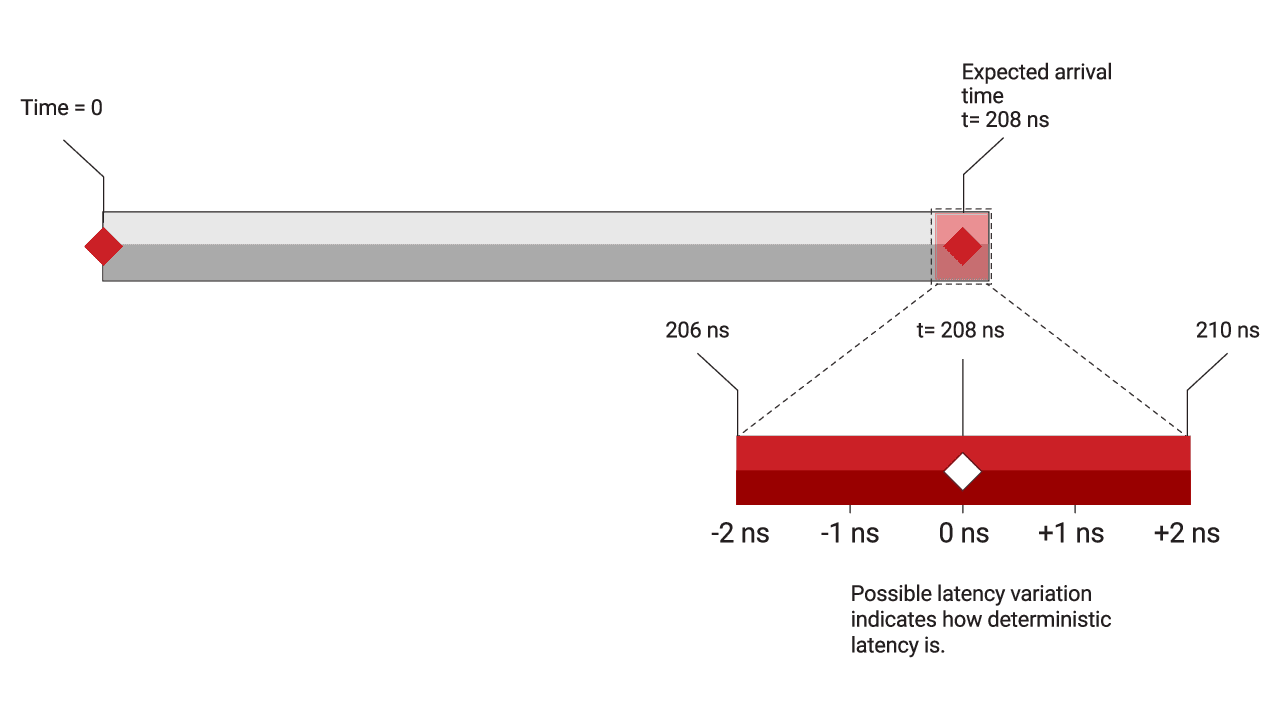

- Determinismo. Non importa quanto sia bassa la latenza se l’ora di arrivo varia notevolmente ogni volta che i dati passano attraverso il sistema. Il determinismo si riferisce a questa variazione del tempo di arrivo. Un jitter molto basso rappresenta un buon determinismo. Basso determinismo significa che dovrai creare meno margine nel sistema per adattarsi alle mutevoli latenze. La Figura 2 illustra la latenza (208 ns) e il determinismo (±2 ns) del DP83826E. I protocolli Ethernet in tempo reale come EtherCAT possono sfruttare la latenza bassa e deterministica nei PHY Ethernet.

Figura 2: Latenza e suo determinismo

Figura 2: Latenza e suo determinismo

- Sincronizzazione. Anche legare insieme i tempi di un intero sistema o di più sistemi interi presenta dei vantaggi. Diversi sottosistemi potrebbero aver bisogno di “sapere” esattamente quando un altro sottosistema esegue un’operazione, sia per massimizzare l’efficienza e la produttività sia per operare in sicurezza. Tutti i protocolli Industrial Ethernet supportano un qualche tipo di sincronizzazione. Time-Sensitive Networking (TSN) è un esempio di sincronizzazione dell’ora che può essere utilizzato nei sistemi RTC. L’IEEE 1588v2 – o Precision Time Protocol (PTP) – aiuta più dispositivi a rimanere sincronizzati tra loro. IEEE 802.1as, noto anche come PTP generalizzato (gPTP), fornisce un’ulteriore sincronizzazione per applicazioni sensibili al tempo come RTC.

Conclusione

Industry 4.0 dipende dal successo dell’implementazione di RTC e comunicazioni. E non è solo Industria 4.0: utilizzando PHY di comunicazione deterministici, sincronizzati e a bassa latenza e protocolli Ethernet industriali, tutti gli strumenti del mondo possono iniziare a fare musica meravigliosa insieme.

Un esempio applicativo (Front-end di monitoraggio delle vibrazioni IEPE e acquisizione di dati ad alta velocità con l’elaborazione Edge-AI.) è presentato dal seguente video di Texas Instruments:

Ulteriori informazioni sugli SPE PHY di Texas Instruments sono disponibili al seguente link mentre la nota applicativa, “L’importanza di Single Twisted-Pair Ethernet (SPE) per la progettazione di sistemi robotici” offre importanti approfondimenti sull’argomento.

Genevieve Vansteeg è Marketing Manager presso Texas Instruments.