L’attenta progettazione degli inverter di trazione nei veicoli ibridi (HEV) e in quelli completamente elettrici (EV) può contribuire a velocità più elevate del motore, maggiore efficienza e dimensioni inferiori, pur mantenendo la stessa densità di potenza. Le nuove tecnologie consentono alle case automobilistiche di creare il veicolo del futuro con una maggiore autonomia e prestazioni ottimali.

Trend che guidano la progettazione degli inverter di trazione per veicoli elettrici

Un inverter di trazione converte l’energia della batteria in energia che controlla la coppia e la velocità, influenzando in maniera significativa l’autonomia, le prestazioni e l’esperienza di guida di un veicolo elettrico. La coppia è proporzionale alle dimensioni del motore, mentre la potenza fornisce coppia e velocità. Mantenendo costante la potenza, se si desidera ridurre le dimensioni e la coppia del motore, è necessario aumentare la velocità. Questa è una grande sfida, poiché le dimensioni dei componenti in genere aumentano con il livello di potenza e la coppia, specialmente se ci sono inefficienze di progettazione come perdite dovute a soluzioni meccaniche o elettriche non ideali. Diventa importante, quindi, ridurre non solo la taglia del motore, ma anche il sistema complessivo dell’inverter di trazione. Per estendere l’autonomia e ridurre le dimensioni e il peso del motore senza compromettere il livello di potenza, un motore di trazione deve essere in grado di funzionare a velocità più elevate (>30.000 giri/min). Ciò richiede un rilevamento e un’elaborazione rapidi, nonché un’efficiente conversione delle tensioni DC in AC. Per raggiungere questi obiettivi, le tendenze di progettazione degli inverter di trazione includono l’utilizzo di algoritmi di controllo avanzati, l’impiego di MOSFET SiC per i transistor di commutazione dello stadio di potenza, l’utilizzo di batterie ad alta tensione da 800 V e l’integrazione di più sottosistemi per ottenere densità di potenza elevate.

Efficienza di guida con rapidi cicli di rilevamento della corrente e con controller ad alta velocità

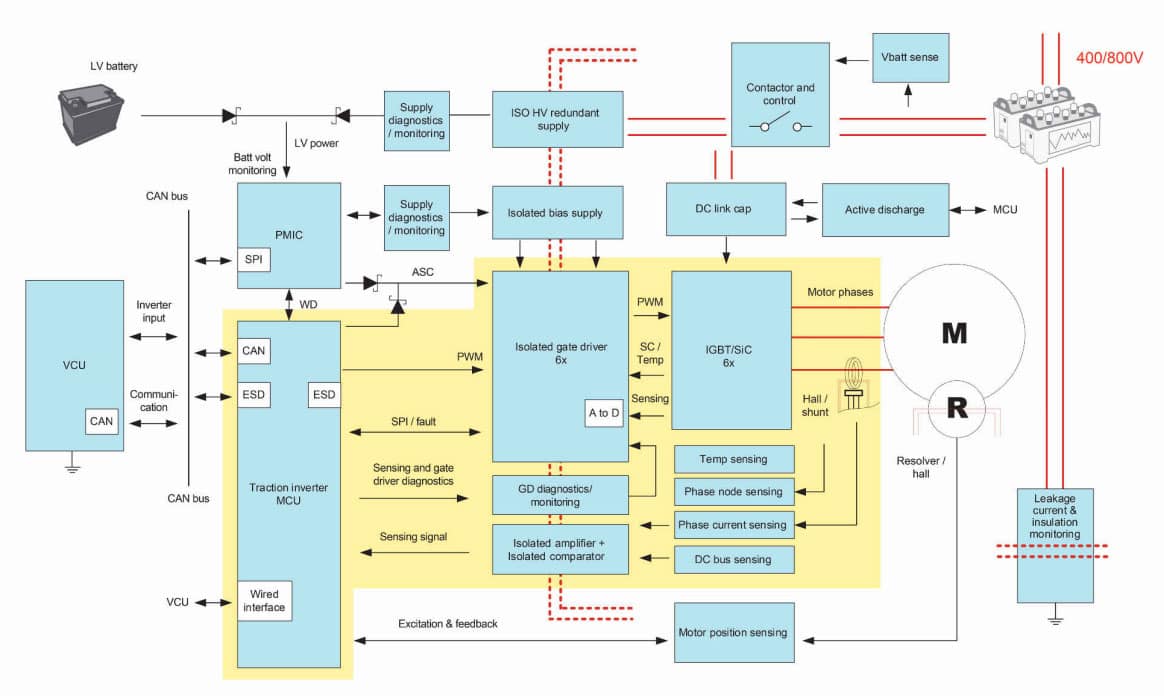

Un modo per migliorare l’esperienza di guida dei veicoli elettrici – che include un cruise control costante, un’accelerazione e una decelerazione reattive e un abitacolo più silenzioso – consiste nel migliorare la precisione e l’affidabilità complessive del circuito di feedback di rilevamento della corrente. Questo circuito di controllo è il percorso che le correnti rilevate prendono dall’uscita dell’inverter di trazione, attraverso amplificatori di precisione isolati e attraverso il microcontrollore (MCU) per l’elaborazione. Questo viaggio si traduce nei segnali che ritornano all’uscita di controllo dell’invertitore di trazione. L’ottimizzazione dell’anello di controllo del motore consente un feedback rapido e preciso in modo che il motore possa reagire rapidamente alle variazioni di velocità o coppia. La parte evidenziata nella Figura 1 mostra l’anello di controllo del motore.

Figura 1. Schema a blocchi dell’inverter di trazione, con l’anello di controllo del motore e lo stadio di potenza evidenziati in giallo.

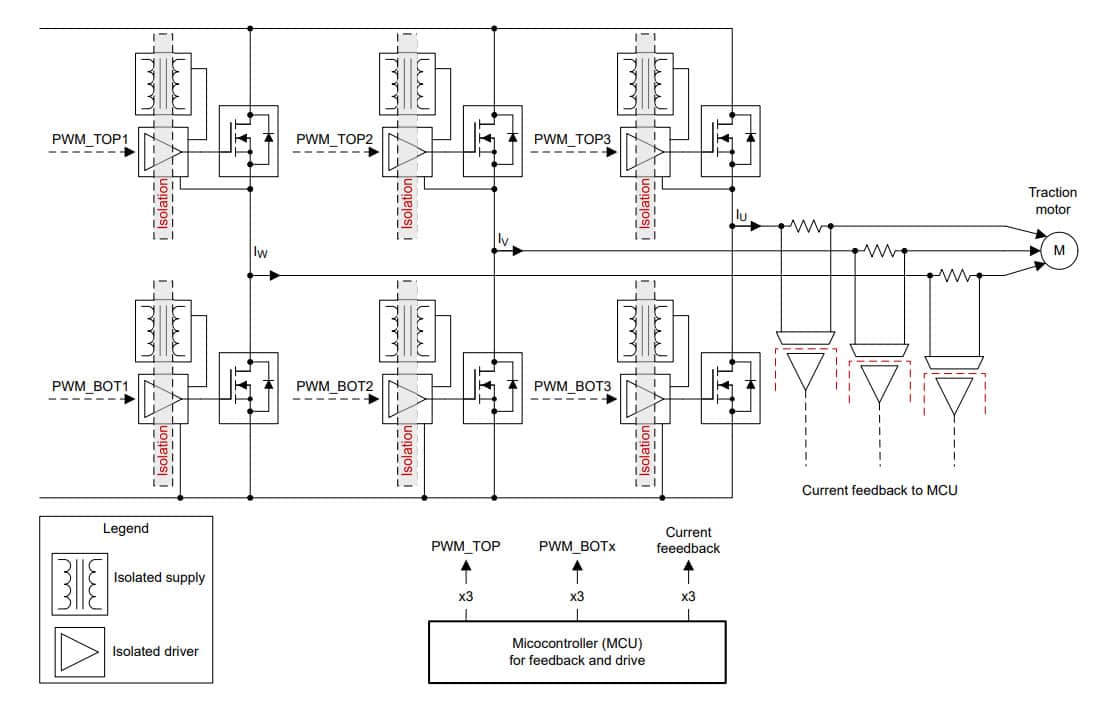

Come illustrato in dettaglio nella Figura 2, negli inverter di trazione i componenti a semiconduttore isolati hanno il compito di separare i circuiti di alimentazione da quelli di controllo. Tre amplificatori o modulatori isolati misurano le correnti del motore attraverso un resistore di shunt e inviano i segnali all’MCU che utilizza un algoritmo per controllare all’algoritmo di un MCU per il controllo vettoriale ad orientamento di campo (FOC). La necessità di aumentare la velocità del motore richiede un anello di retroazione di rilevamento della corrente a larghezza di banda maggiore, il che significa che la corrente in fase deve generare un’uscita dell’inverter il più rapidamente possibile. La latenza dell’anello di feedback di rilevamento della corrente è una priorità, soprattutto perché le frequenze di commutazione dei transistor di potenza (i transistor IGBT e i MOSFET SiC nella Figura 1) stanno aumentando fino a decine di kHz e i segnali di controllo devono modificare l’ampiezza dell’impulso al fine di consentire un’elevata velocità di rotazione. Anche il rumore generato da correnti elevate influisce sull’affidabilità del loop.

Dato che gli amplificatori isolati sono posizionati proprio accanto alla fonte del rumore, è importante che funzionino in modo affidabile, con interferenze di rumore minime tra i circuiti di alimentazione e di controllo. Questo è il motivo per cui nel circuito di rilevamento della corrente sono necessari amplificatori galvanicamente isolati che offrano un’elevata immunità ai disturbi transitori tra la terra dell’alimentazione e la terra del segnale. Con una corretta selezione dei componenti, un anello di rilevamento della corrente accurato può limitare la distorsione armonica delle tre fasi di corrente per supportare la velocità del motore e il controllo della coppia in condizioni di accelerazione e frenata. La precisione del circuito di rilevamento della corrente aiuta anche a prevenire le perdite elettriche e riduce al minimo le vibrazioni durante la guida. Amplificatori isolati come AMC1300B-Q1 e AMC1311B-Q1 e modulatori isolati come AMC1306M25 e AMC1336 supportano misurazioni accurate di corrente e tensione con oltre 200 kHz di larghezza di banda insieme a una latenza inferiore a 2 µs e isolamento galvanico con immunità ai transitori di modo comune (CMTI) di oltre 100 kV/µs. L’MCU deve effettuare le misurazioni della corrente trifase attraverso un convertitore analogico-digitale (ADC) per digitalizzare rapidamente le misurazioni e alimentare l’algoritmo principale per generare la modulazione di larghezza di impulso (PWM) per l’uscita dell’inverter di trazione. L’algoritmo FOC spesso utilizzato nei progetti di controllo motore richiede calcoli matematici complessi, come la trasformata di Fourier veloce (FFT) e operazioni trigonometriche. Ciò comporta elevati requisiti di larghezza di banda di elaborazione, in particolare per frequenze di commutazione di 20 kHz e oltre. È importante distribuire i carichi di potenza dell’MCU in modo che possa gestire sia il controllo del motore che le funzioni di sicurezza per l’inverter di trazione. Un’implementazione FOC ad alta velocità offre più spazio alla potenza e alla capacità di elaborazione all’interno dell’MCU per elaborare sia il controllo del motore che le funzioni di sicurezza funzionale. Gli MCU in tempo reale come C2000 TMS320F28377D, TMS320F28386D, TMS320F280039C e Sitara AM2634-Q1 forniscono veloci prestazioni di control loop con l’aiuto di un ADC con performance superiori a 3 MSPS per la potenza di rilevamento e di elaborazione da più core ottimizzati per eseguire rapidamente calcoli di controllo complessi. I PWM integrati ad alta risoluzione per l’attuazione aiutano a generare cicli di lavoro precisi per un controllo motore ottimizzato. Se pensate specificatamente per gli inverter di trazione, queste fasi (ingresso ADC, esecuzione dell’algoritmo FOC e genrazione PWM) si combinano per ottenere una latenza dell’anello di controllo inferiore a 4 µs.

Figura 2. Il circuito di feedback del rilevamento della corrente in un inverter di trazione.

In che modo i gate driver e le tensioni di polarizzazione possono supportare una maggiore autonomia dei veicoli elettrici

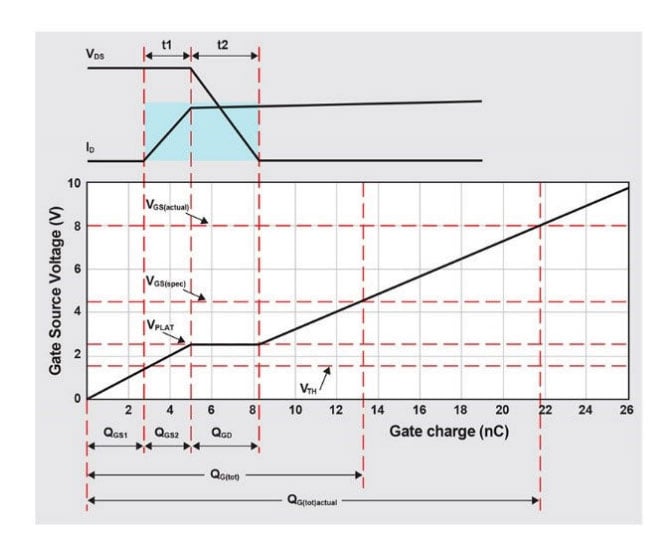

I segnali di controllo generati dall’MCU e dal loop di rilevamento della corrente vengono inviati allo stadio di potenza, che è il collegamento tra la batteria e il motore. Lo stadio di potenza comprende una linea DC ad alta tensione disaccoppiata da un grande banco di condensatori collegato a tre gruppi di transistor di potenza, come IGBT o MOSFET SiC. Lo stadio di potenza dovrebbe avere perdite di potenza minime durante la conversione della tensione DC in AC ed essere di piccole dimensioni per utilizzare la batteria in modo efficiente, il che aumenta l’autonomia di guida di un veicolo. Questa esigenza rappresenta una grande sfida, poiché i componenti con tensione e potenza maggiori sono naturalmente più grandi. Fortunatamente, le innovazioni tecnologiche hanno permesso di mantenere le stesse dimensioni dei componenti per livelli di potenza più elevati. Due fattori influenzano la taglia dell’inverter di trazione: il tipo di transistor ad alta tensione e il livello di tensione della batteria. A parità di tensione nominale, i MOSFET SiC hanno perdite di commutazione inferiori e una dimensione del die inferiore rispetto agli IGBT, motivo per cui alcuni ingegneri utilizzano MOSFET SiC nei loro progetti di inverter di trazione. Quando i transistor SiC sono controllati correttamente, funzionano con meno perdite e maggiore affidabilità in tutte le condizioni in cui opera l’inverter, come temperatura, velocità e coppia, per consentire maggiori prestazioni di guida. Sebbene i MOSFET SiC siano più efficienti, come qualsiasi transistor subiscono una certa perdita di potenza durante la commutazione e tali perdite di commutazione possono influire sull’efficienza dell’inverter di trazione. I fronti di tensione e corrente durante i transitori di commutazione si sovrappongono e generano perdite di potenza, come mostrato nella Figura 3. Un’elevata corrente di uscita del gate driver determina la rapida carica e scarica del gate del MOSFET SiC, consentendo una bassa perdita di potenza. Tuttavia, utilizzare una velocità elevata non è sempre l’idea migliore, date le variazioni nel comportamento dell’interruttore in merito a temperatura, corrente e tensione. Le transizioni rapide di tensione attraverso un FET SiC, vale a dire le tensioni transitorie (dv/dt) della tensione drain-to-source (VDS), generano overshoot di tensione e interferenze elettromagnetiche (EMI) sotto forma di correnti di terra condotte. Il motore stesso può soffrire di valori dv/dt elevati data la possibilità di cortocircuiti nella capacità tra gli avvolgimenti. I circuiti gate-driver possono controllare sia le perdite di potenza che i transitori di commutazione.

Figura 3. Profilo di carica all’accensione di un MOSFET e conseguenti perdite di commutazione causate dalla sovrapposizione di VDS e ID.

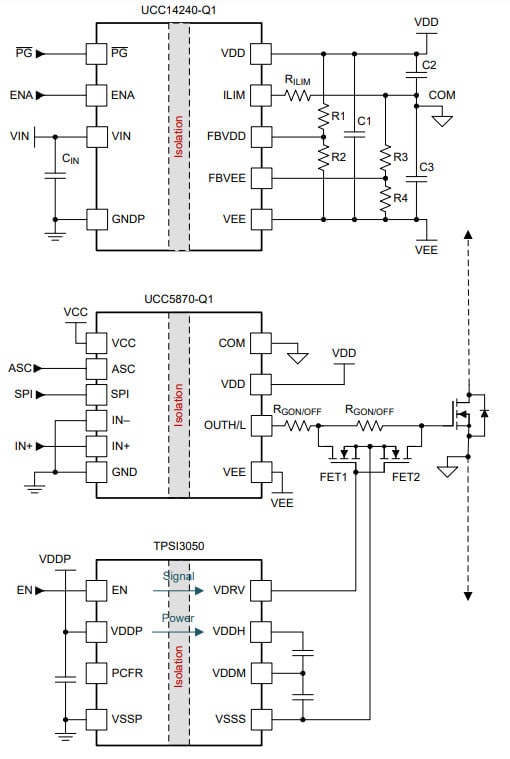

L’uso della resistenza del gate per controllare la sorgente di uscita del gate driver e la corrente di assorbimento aiuta a ottimizzare il compromesso tra dv/dt e perdite di potenza. La Figura 4 mostra un’implementazione di un gate driver con una forza di azionamento dell’uscita regolabile per ottimizzare le variazioni delle velocità di commutazione dei MOSFET SiC attraverso la temperatura e la corrente. La regolazione è vantaggiosa per le prestazioni dell’inverter di trazione perché consente una minore EMI e minori perdite, con conseguente maggiore efficienza, che aiuta ad aumentare l’autonomia della vettura. Poiché i gate driver UCC5870-Q1 e UCC5871-Q1 di Texas Instruments hanno una potenza di azionamento di 30 A, risulta molto semplice implementare una soluzione regolabile di azionamento di gate basata sulla modifica e l’ottimizzazione della resistenza connessa a tale terminale. Inoltre, il loro isolamento galvanico e il CMTI da 100 kV/µs consentono un facile utilizzo in applicazioni ad alta tensione che utilizzano tecnologie SiC a commutazione rapida.

Figura 4. Schema a blocchi di un circuito di uscita gate-driver regolabile che utilizza l’UCC5870-Q1, alimentato dall’UCC14240-Q1.

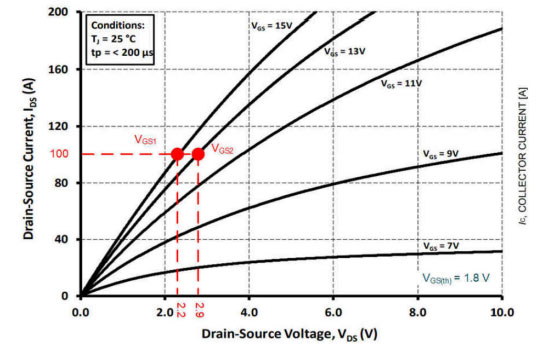

Il livello di tensione della batteria influenza anche la quantità di dv/dt presente nel sistema e crea problemi quando i progettisti devono ridurre al minimo le interferenze elettromagnetiche e scegliere componenti in grado di soddisfare gli standard di sicurezza dell’isolamento mantenendo la stessa densità di potenza e area. I MOSFET SiC supportano tensioni di rottura elevate, maggiori di 1.200 V in die di piccole dimensioni, il che consente una soluzione ad alta densità di potenza per applicazioni con batterie EV da 800 V. Sostenere i requisiti di tensione di gate per i MOSFET SiC ad alta tensione diventa difficile quando l’alimentatore necessita di isolamento e buona regolazione. L’impatto della tensione di gate è evidente dalla curva caratteristica tensione-corrente di un MOSFET SiC, mostrata in Figura 5, dove una tensione gate-source (VGS) più alta si traduce in una curva più ripida nella sua regione lineare. Una curva più ripida significa una resistenza ON Drain-Source inferiore (RDSON) per ridurre al minimo le perdite di conduzione ed evitare la fuga termica.

Figura 5. Caratteristiche di tensione e corrente del MOSFET SiC basate sul VGS.

L’alimentazione di polarizzazione isolata che fornisce alimentazione e tensione al gate driver dovrebbe mantenere una corretta tensione di gate positiva durante i transitori veloci ed essere in grado di supportare tensioni negative per mantenere il FET SiC spento in modo sicuro. I trasformatori con controllori di commutazione a semiconduttore vengono spesso utilizzati per generare alimentatori isolati. Il loro design complesso, tuttavia, ha un impatto diretto sulle prestazioni dello stadio di potenza sia dal punto di vista dell’efficienza elettrica che delle EMI.

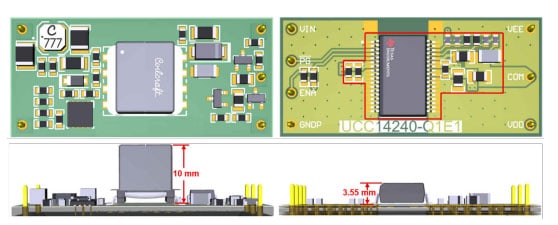

La capacità di interwinding si traduce in correnti di modo comune più elevate che portano alla generazione di EMI con i compromessi tra dimensioni, tensione nominale ed efficienza che richiedono più tempo per la progettazione. Con moduli di alimentazione integrati come UCC14241-Q1 e UCC1420-Q1, la capacità isolata da primario a secondario può essere ben controllata a 150 V/ns per MOSFET SiC a commutazione rapida. La progettazione del sottosistema HEV/EV tende verso un’ulteriore integrazione, come la combinazione dell’inverter di trazione con un convertitore DC/DC. L’UCC14241-Q1 può comportare una distinta base (BOM) inferiore di circa il 40% rispetto a una tipica soluzione di alimentazione polarizzata con un convertitore flyback, come mostrato nella Figura 6. L’altezza rispetto al design del trasformatore discreto è sostanzialmente inferiore, portando ad un baricentro più basso e una maggiore tolleranza alle vibrazioni. Tutti questi fattori contribuiscono all’affidabilità e alla longevità dei sistemi di inverter di trazione, fornendo al contempo le tensioni corrette per pilotare in modo efficiente i transistor di potenza.

Figura 6. Confronto dell’area e dell’altezza occupati da una tipica soluzione di polarizzazione flyback e l’utilizzo dell’UCC14240-Q1.

Conclusione

I veicoli elettrici stanno guidando le innovazioni tecnologiche su tutti i fronti, dall’elaborazione ai semiconduttori di potenza. Il controllo del motore e il design del gruppo propulsore hanno un’influenza diretta sull’autonomia dei veicoli elettrici e sulle prestazioni di guida. La combinazione di accurati sensori di corrente con MCU intelligenti per controllo in tempo reale è in grado di contribuire a ridurre la latenza e migliorare la precisione dell’anello di controllo del motore, consentendo transizioni fluide di velocità e coppia. Con una distorsione armonica ridotta, l’efficienza elettrica e la portata migliorano, così fanno le vibrazioni del motore, che aiutano a prevenire una guida scomoda.

La densità di potenza e l’efficienza dell’inverter di trazione consentite dall’adozione di MOSFET SiC e dalla tecnologia a 800 V consentono l’integrazione di varie funzioni del gruppo propulsore e, in ultima analisi, una maggiore autonomia per carica. L’ampio portafoglio di tecnologie di semiconduttori integrate di Texas Instruments offre flessibilità alle case automobilistiche e ai fornitori Tier-1 per ottenere prestazioni elevate e basso costo.

Texas Instruments mette a disposizione numerose altre risorse sulla tecnologia degli inverter di trazione:

- Landing page relativa agli inverter di trazione in alta tensione sul sito TI.com

- Reference design di un sistema di conversione DC/DC bidirezionale ad alta velocità per trazione con relativi concetti di sicurezza ASIL D

- Reference design di un sistema automotive con Gate Driver programmabile via SPI e tensione di polarizzazione con trasformatore integrato.

Caratteristiche dei componenti di Texas Instruments utilizzati negli inverter di trazione:

• C2000 real-time MCUs.

- The AM2634-Q1 Arm Cortex-R5F MCU.

- The UCC5870-Q1 advanced, programmable isolated gate driver.

- UCC14240-Q1 DC-DC modules with integrated transformers.

- Texas Instruments: AM263x for Traction Inverters.

- Texas Instruments: AM263x Benchmark and Analysis for Traction Systems.

Autori e contributori:

- Audrey Dearien, Applications manager Isolated gate drivers, TI

- Krunal Maniar, Product marketing engineer Isolated precision ADCs, TI

- VC Kumar, Marketing manager Sitara processors, TI

- Waqar Mehmood, Marketing manager C2000 real-time microcontrollers, TI

- Han Zhang, Ingegnere di sistema

- Sean Murphy, ingegnere di marketing del prodotto

- Robert Martinez, Ingegnere di sistemi

- Dongbin Hou, Ingegnere di sistemi

- Francisco Lauzurique, Ingegnere delle applicazioni